本ケーススタディ記事は2部構成です。1/2はこちらからご覧ください。

活用事例 2 『FA機器(プラスチック成形品の自動組立装置)の開発』

甲子化学工業株式会社 生産拠点にて, 自動組立装置, 企画開発部主任 南原徹也様

甲子化学工業株式会社 生産拠点にて, 自動組立装置, 企画開発部主任 南原徹也様

概要

自社開発したFA機器(プラスチック成形品の自動組立装置)では、Fuse1を活用して、主要部品を設計製作。3Dプリンターを活用することで、大幅な時間およびコスト削減を実現。

プラスチック成形品の自動組立装置, 3DCAD上でのモデル

プラスチック成形品の自動組立装置, 3DCAD上でのモデル

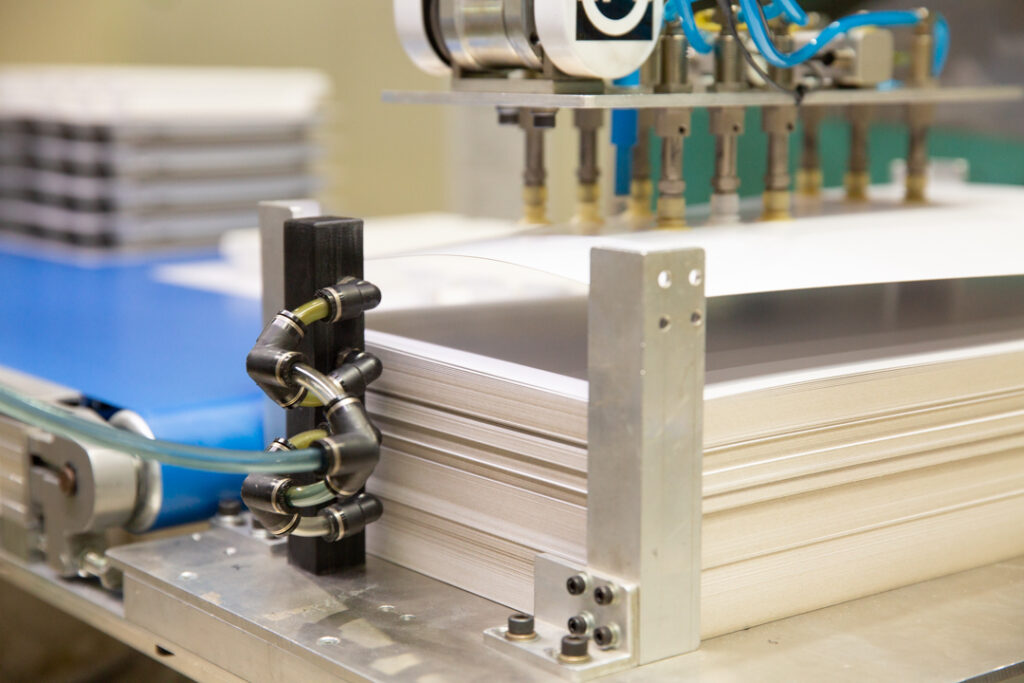

プラスチック成型品の自動組立装置, 完成品実物

プラスチック成型品の自動組立装置, 完成品実物

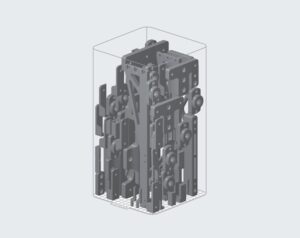

プラスチック成型品の自動組立装置, スライサーソフト「PreForm」上での造形レイアウト1

プラスチック成型品の自動組立装置, スライサーソフト「PreForm」上での造形レイアウト1

プラスチック成型品の自動組立装置, スライサーソフト「PreForm」上での造形レイアウト2

プラスチック成型品の自動組立装置, スライサーソフト「PreForm」上での造形レイアウト2

切削加工のみと切削加工+3Dプリント(Formlabs Fuse1)での部品点数比較

3Dプリンターを活用することで、従来の切削加工の際に必要としていた製造を意識した最適化設計の時間を省け、部品点数や組立時間も大幅に削減することができる。更に、加工図の作成や細かな加工指示も不要となるため、作業効率は格段に向上する。

Fuse1で作られた、プラスチック成形品の自動組立装置のパーツ, KOUSHIの文字がプリントされている

Fuse1で作られた、プラスチック成形品の自動組立装置のパーツ, KOUSHIの文字がプリントされている

Fuse1で作られた、プラスチック成形品の自動組立装置のパーツ, ほぼプリントパーツとなっている

Fuse1で作られた、プラスチック成形品の自動組立装置のパーツ, ほぼプリントパーツとなっている

Fuse1で作られた、プラスチック成形品の自動組立装置のパーツ, プリントが高精度でなれけば位置決めできない

Fuse1で作られた、プラスチック成形品の自動組立装置のパーツ, プリントが高精度でなれけば位置決めできない

下表は、「切削加工のみの場合」「切削加工+3Dプリントした場合(3Dプリント部品数)」の部品数比較。

3Dプリントで複数立体部品を一体化することで、部品点数が切削加工のみと比較して215個(51%)削減できていること、 3Dプリンターを活用した場合、加工品の約69%を置き換えできていることが分かる。

活用事例2: 部品点数, プラスチック成形品の自動組立装置, 「切削加工のみ」と「切削加工+3Dプリント」 で比較, Formlabs Fuse1

活用事例2: 部品点数, プラスチック成形品の自動組立装置, 「切削加工のみ」と「切削加工+3Dプリント」 で比較, Formlabs Fuse1

切削加工のみと切削加工+3Dプリント(Formlabs Fuse1)でのコスト比較

下の比較表は、「切削加工のみで製作した場合」「切削加工+3Dプリントで製作した場合」の製作時間と製作費用の比較になります。切削加工は外注を想定。

総製作時間について、切削加工のみの場合は117時間、切削加工+3Dプリントの場合は88時間となり、25%短縮されていることが分かる。また、総加工費については、切削加工のみの場合は151万円、切削加工+3Dプリントの場合は78.6万円と、約半額(73万円、48%)に削減されている。

Fuse1で作られた、プラスチック成形品の自動組立装置のパーツ, 大型パーツもプリントされている

Fuse1で作られた、プラスチック成形品の自動組立装置のパーツ, 大型パーツもプリントされている

Fuse1で作られた、プラスチック成形品の自動組立装置のパーツ, 同形状の大量生産はFuse1の十八番

Fuse1で作られた、プラスチック成形品の自動組立装置のパーツ, 同形状の大量生産はFuse1の十八番

Fuse1で作られた、プラスチック成形品の自動組立装置のパーツ, 切削加工だと部品点数増やすしかない

Fuse1で作られた、プラスチック成形品の自動組立装置のパーツ, 切削加工だと部品点数増やすしかない

活用事例2: コスト比較, プラスチック成形品の自動組立装置,「切削加工のみ」と「切削加工+3Dプリント」で比較 , Formlabs Fuse1

活用事例2: コスト比較, プラスチック成形品の自動組立装置,「切削加工のみ」と「切削加工+3Dプリント」で比較 , Formlabs Fuse1

※3Dプリンターの使用については、別途機器・設備費などを考慮する必要があるが、プラス12万円程度に抑えられる。

※3Dプリントの材料費は、次表「材料コスト」と同項目であるため青色にしている。

3Dプリント(Formlabs Fuse1)での造形重量と材料コスト

上記3Dプリント(造形)した場合の重量と材料費の内訳。

活用事例2: 3Dプリントの造形重量と材料コスト, プラスチック成形品の自動組立装置 , Formlabs Fuse1

活用事例2: 3Dプリントの造形重量と材料コスト, プラスチック成形品の自動組立装置 , Formlabs Fuse1

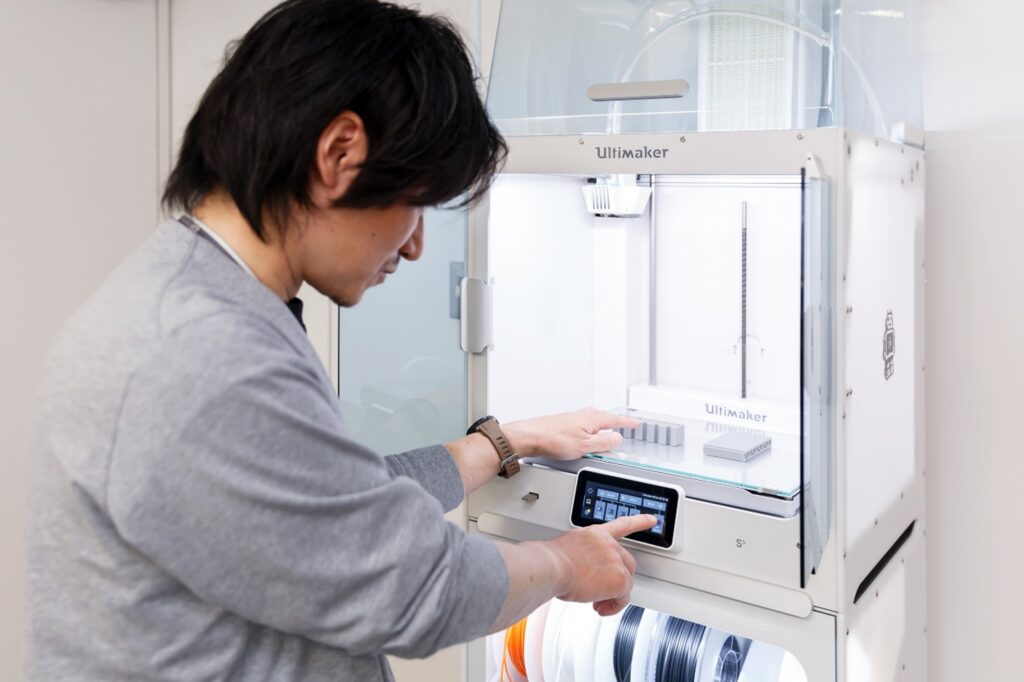

「UltiMaker S5」に次いで「Fuse1」を導入されたことで大きなメリットを得られたようですが、以前利用されたいた「Form 2」から「UltiMaker S5」にシフトしたキッカケは、やはり素材の問題やメンテナンス性が要因でしょうか?

そうですね。現場に「Form 2」を置けない理由としては、やはり薬品や粉塵の問題ですね。光造形機は、ミラーの汚れなど粉塵が苦手だと思うんですね。それと、薬品が傷口から入りアレルギーを起こす原因にもなるため、そういった意味でも少し扱いにくいと感じていました。

出来上がるものはすごくきれいですが、サポート構造が付く位置も考えて設計しなければなりませんし、その設計スキルも必要になるため、弊社の年配社員には恐らく使いこなせないなという点も、光造形機を現場に設置していない理由のひとつです。

これまでに導入された3Dプリンターに関する情報は、どこから入手されましたか?

全てネットで検索しています。ネット上にあるレビューや、YouTubeも見ています。海外の方がユーザーも多く事例も沢山あるので、海外のサイトを中心に見ています。

「Fuse1」で作られた部品から構成された生産システムに使われる部品にはロゴも入れてありますが、ここにも意図があるのでしょうか?

そうなんです、ロゴは別に無くても良いです。ただ面白いのが、ロゴを配置したことで、材料使用量が減っているんです。従来の金属加工だと、肉抜きすればするほど加工時間が増え、コストも増えるのですが、3Dプリンターだと逆に材料コストがどんどん下がるんです。それにより造形時間が延長されるかというと全然変わらないので、全く真逆の考え方になります。ここは少し慣れも必要で難しいところではありますが、とても面白いですね。

3Dプリントの造形サービスについて

甲子化学工業株式会社 生産拠点にて, 空調設備の排気方向をずらしている

甲子化学工業株式会社 生産拠点にて, 空調設備の排気方向をずらしている

甲子化学工業株式会社 生産拠点にて, へび皮をみると、ディティールが造形されていることが分かる

甲子化学工業株式会社 生産拠点にて, へび皮をみると、ディティールが造形されていることが分かる

御社では造形サービスも提供されているようですが、そちらのサービスではどちらの3Dプリンターを利用されていますか?

造形サービスでは、基本的に「Fuse1」を使用しています。

受注頻度はどのくらいですか?

既存顧客に対してのみ対応しているので、件数は少ないですね。ゼロの時もありますが、多い時で月10件くらいですね。

御社の造形サービスは、お取引実績のある顧客に限定して提供されている?

そうですね、業界問わず幅広いお客様のご要望に応じています。例えば、お取引のある大学様では、学生さんの卒業制作の出力などにも対応しています。

造形サービスを受けられる際、3Dデータは先方から提供される場合がほとんどですか?

そうですね。基本的にサービスとして対応する場合は、3Dデータをご用意いただきます。弊社でも3Dデータのご用意も可能ですが、それは別のサービスとしてお受けしています。

造形サービスは、価格設定が難しくありませんか?

結局値段が勝負になってしまうと絶対に中国などには勝てないので、価格競争はしないつもりです。そういった面を含め、理解いただけるお客様だけお付き合いするようにしています。

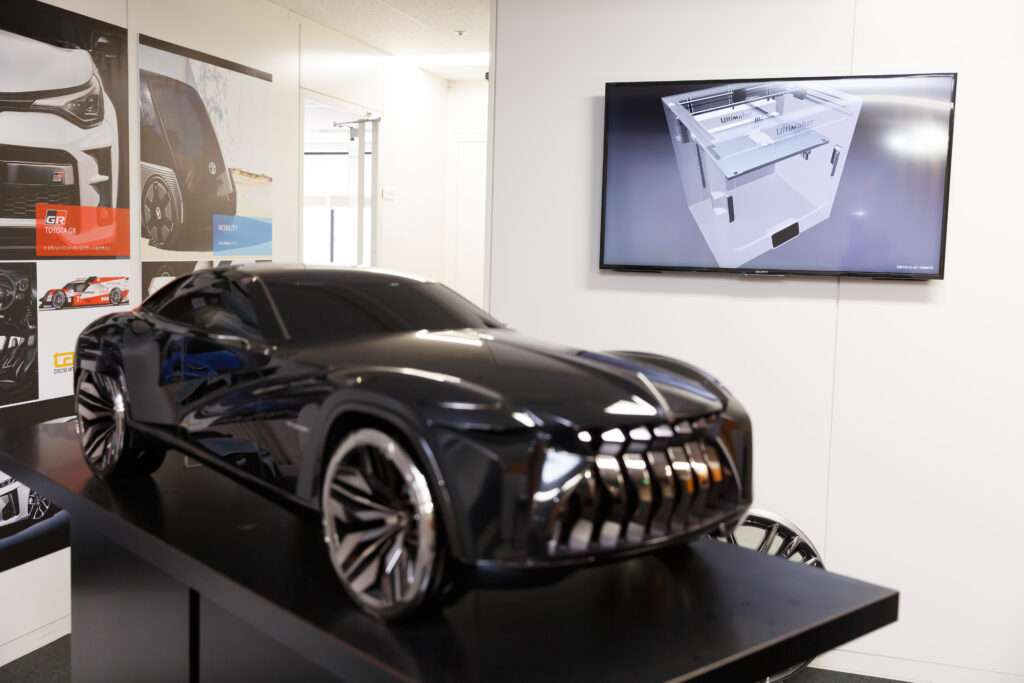

3Dプリントでの開発製品がグッドデザイン賞を受賞、その開発手法とは?

甲子化学工業株式会社 生産拠点にて, アームスライダ―と共に, 企画開発部主任 南原徹也様

甲子化学工業株式会社 生産拠点にて, アームスライダ―と共に, 企画開発部主任 南原徹也様

グッドデザイン賞を受賞された「アームスライダー」、こちらの製品開発段階でも「UltiMaker S5」は使われていたのですか?

はい、開発段階からフル活用していました。逆に言えば、「UltiMaker S5」がなければアームスライダーは作れていませんでした。

当初、新聞などからもアームスライダーの件で取材を受けたのですが、その時に見せていた品物は全て「UltiMaker S5」で作った試作品です。それを後処理できれいにして塗装したものを利用していました。

モックアップから成型用の治具に至るまで、一連の行程で「UltiMaker S5」を使われていたということは、まさに3Dプリンターありきのプロジェクトですね。

そうです。弊社では、3Dプリンターがないと仕事が進まなくなってきているくらいです。

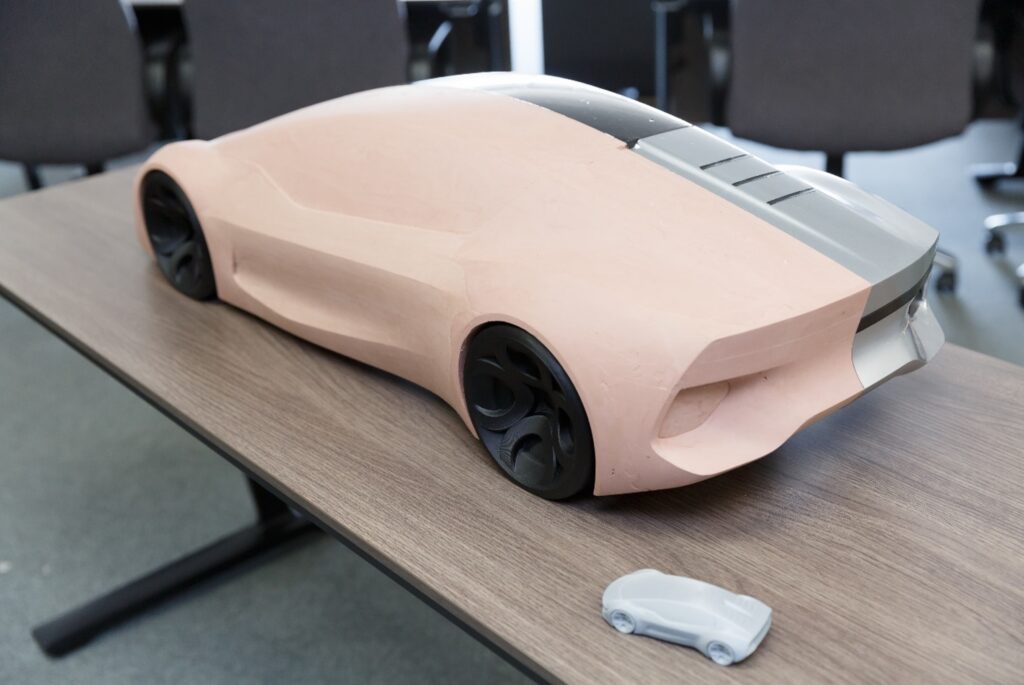

活用事例 3 『アームスライダーの試作』

概要

2021グッドデザイン賞を受賞したアームスライダー(直接手を触れずにドアを開閉するできる製品)の試作にも3DプリンターUltiMaker S5を活用。本製品は、コロナ下により短期間での製品化が求められていた。本製品だけでなく、開発のためのドアノブもプリントすることにより、試作デザインサイクルを短時間で回すことに成功した。甲子化学工業では、本製品だけでなく、多くの製品開発にも活用されている。

Ultimaker S5で試作中のようす, アームスライダー

Ultimaker S5で試作中のようす, アームスライダー

Ultimaker S5で試作中のようす, アームスライダー

Ultimaker S5で試作中のようす, アームスライダー

Ultimaker S5で試作中のようす, 完成したアームスライダー

Ultimaker S5で試作中のようす, 完成したアームスライダー

実際にドアに設置されたアームスライダー

実際にドアに設置されたアームスライダー

アームスライダー開発試作における、「型」「切削」「3Dプリント」の時間と材料費比較

3Dプリントによる加工が、圧倒的に有利な結果となっている。切削加工はそもそも製作不可であり、型を使うと2週間以上、材料費のケタが変わる。

活用事例3: アームスライダー開発試作のおけるコスト比較(製作時間、材料費) , Ultimaker S5

活用事例3: アームスライダー開発試作のおけるコスト比較(製作時間、材料費) , Ultimaker S5

仮にアームスライダーのようにやや大きな物を「Fuse1」で出力した場合、FFF方式と比べてコスト増になりそうですが、実際のところいかがですか?

そうですね、多少コストアップには繋がりますが、外注に出すことを考えれば安く仕上がりますし、そこに費やすコストよりも、開発のサイクルをできるだけ短くし効率化を狙う方が、弊社としては優先度が高いと考えています。

アームスライダーはコロナ対策として作っていたため、お客様からも1日でも早く欲しいといご要望があったので、とにかくスピードを優先していました。今までのように外注に製作委託した場合だと、1週間程度掛かるのが普通でしたが、3Dプリンターで内製すると1日で準備ができるため、そこのリードタイム削減効果はとても大きいですね。

アームスライダーは、ドアノブの太さに合わせ、いろいろなサイズを用意されているのですか?

そうです。様々なサイズに対応するため、開発段階で実寸のドアノブが必要でしたが、それぞれのドアノブを1個ずつ買うと、1個1万円くらい掛かり、トータルでは非常に高コストになるため、それぞれのドアノブのデータをダウンロードして、3Dプリンターで実寸のドアノブを作り、製品の開発を行いました。

実寸のドアノブと、取付部品の試作にも3Dプリンターを活用されたのですね。

そうですね。両方を3Dプリンターで作れたことで、すごいコスト削減になりました。

甲子化学工業株式会社 生産拠点にて, 生産設備に適用されているアームスライダ―

甲子化学工業株式会社 生産拠点にて, 生産設備に適用されているアームスライダ―

甲子化学工業株式会社 生産拠点にて, 量産されるアームスライダ―

甲子化学工業株式会社 生産拠点にて, 量産されるアームスライダ―

使用しているマテリアル(材料素材)

3Dプリンター用のマテリアルについてお伺いしたいのですが。UltiMakerでは、純正の「タフPLA」をメインに使用されているようですが、他のマテリアルも試されてますか?

いろいろ試してみて、一番扱いやすいのが「タフPLA」でした。タフPLAは反りにくくて寸法も安定しています。さらに強度もあるので、トラブルも少なくて済んでいます。

熱変化がある場所で使用しても変形などありませんか?g

弊社の利用環境では、40度くらいでしたら問題なく使えています。開発費も含めると、トータルで大幅なコスト削減に繋がっています。

UltiMakerには他にも色々なフィラメントがありますが、他のフィラメントを使われることはありますか?

過去には、ガラス繊維入りナイロンなども試しました。これはお客様からのご依頼で、土を掘削する機械の前面に取り付けるセンサー用部品を作りました。治具用途では使ったことはないですね。

つまり、タフPLAで十分に賄えてしまうということですね。

そうです。

UltiMaker S5でプリントされたナット用パーツフィーダー(治具)

UltiMaker S5でプリントされたナット用パーツフィーダー(治具)

UltiMaker S5でプリントされたナット用パーツフィーダー, ナットが1つずつ滑り台を滑る

UltiMaker S5でプリントされたナット用パーツフィーダー, ナットが1つずつ滑り台を滑る

UltiMaker S5でプリントされた吸着治具

UltiMaker S5でプリントされた吸着治具

UltiMaker S5でプリントされた吸着治具, エア接続されている

UltiMaker S5でプリントされた吸着治具, エア接続されている

「Fuse1」にはナイロン11とナイロン12の2種類がありますが、現在は主にナイロン12を使われているようですね。そちらのマテリアルを選択された理由について教えてください。

ナイロン11は、自由度が高くて良いのですが、材料価格が高いのネックです。ナイロン12は、それほど自由度は高くないのですが、強度もしっかりあり値段も少し安いので、弊社では基本的にナイロン12を使用しています。できれば、11と12を頻繁に使い分けたいのですが、現在のシステムではそれが難しいので、ずっと12を使っています。

粉末系の機械は材料の交換が簡単にできないのが、唯一の不満点ですね。今の射出成型機は、材料の交換が簡単にできるようになっているので、それと同等に簡単に材料交換ができるようになれば、「Fuse1」のような3Dプリントシステムも普及すると思います。

パウダー(粉末)の管理などで特に苦労されている点はありますか?

それは全くないですね。唯一気にしていると言えば、湿度ですね。「Fuse1」を設置している専用の部屋は、湿度が最適になるようコントロールしています。

生産拠点のFuse1設置ルーム, Formlabs Fuse1とSift1、バキュームが間に設置されている

生産拠点のFuse1設置ルーム, Formlabs Fuse1とSift1、バキュームが間に設置されている

生産拠点のFuse1設置ルーム, ここには塗装ブースも設置されている

生産拠点のFuse1設置ルーム, ここには塗装ブースも設置されている

「Fuse1」用として、今後リリースして欲しい材料などありますか?

ありますね。エラストマー系を使いたいのと、原理的に無理かもしれないのですが、PP(ポリプロピレン)などの汎用樹脂も使えるようになると、実製品に近いものが開発できるようになると思います。もちろん現行のナイロンも良い素材ですが、ナイロンでなくても良いものも沢山あるので、もう少し汎用性の高い材料が使えれば、もっと安く作ることができるようになります。

生産現場での評価と今後の展開

甲子化学工業株式会社 生産拠点にて, 企画開発部主任 南原徹也様

甲子化学工業株式会社 生産拠点にて, 企画開発部主任 南原徹也様

3Dプリンターを利用する中で、現場の評価や満足度についてはいかがですか?

「UltiMaker S5」は、かなり満足度が高いですね。メンテナンスもほとんど要りませんし、3Dデータを作れば形になるという使い方が現場でもイメージできているので、重宝されてます。また、光造形機のように薬品類を心配する必要もないので、手軽さや健康面からも評価されています。

「Fuse1」の方は、オペレーションや後処理に少し時間が掛かるので、用途に応じて使い分けている状況ですが、何れも満足度は高いですね。

実際に3Dプリンターを利用されている方は、何名ほどいらっしゃいますか?

現在、製造部門には4名所属していますが、そのうち3名が使っています。現場ではみんな自由に使いこなしています。

どちらの機種も、ほぼ毎日動いているような状態ですね?

そうですね。現場では「UltiMaker S5」の使用頻度が高いですが、両方とも結構な割合で動いています。

「Fuse1」の設置環境についてですが、今後「Fuse1」を増設されることがあった場合、現在と同じように専用部屋を設けて設置されますか?

今後「Fuse1」増設した場合も、個別の部屋に設置したいと思っています。材料が混ざってしまうのも避けたいですし、工場からでる粉塵なども混ざるのが嫌なので、専用の部屋が必要だと考えています。

弊社が「Fuse1」を設置する部屋にはパソコンもあり、塗装ブースも併設されていますが、他社のSLS方式3Dプリンターの場合、同じ空間にパソコンや塗装ブースを置く事はできません。これができるのも「Fuse Sift」を含めたシステムのおかげだと思います。

今後、3Dプリンターを増設される計画はありますか?

私自身3Dプリンターが好きなので、射出成型機が全部3Dプリンターに置き換わる未来があるのではないかなと思っています。最近では、メーカーも大量生産をほとんどせず、少量多品種が主流になってきました。今後もその傾向は強くなると思うので、例えば「Fuse1」を5台、10台並べ、3Dプリンターで作る時代が来ると考えています。そんな時には、色々と買い足して、システムを構築したいなと思います。

注釈:取材時は、撮影のためマスクを外しています。甲子化学工業株式会社では、新型コロナウイルスに関連した感染症対策として、検温、マスク着用、手指消毒、3密回避のほか、健康管理を徹底しています。

甲子化学工業株式会社

年間1,000種類、1,400万個以上のプラスチック部品・製品製造の実績、誰もが1度は触れたことのあるプラスチック製品を作る大阪市のメーカー。(甲子化学工業株式会社ウェブサイト)

取材日 2021年12月10日

取材場所 東大阪市の甲子化学工業株式会社生産拠点

取材対象者

甲子化学工業株式会社 企画開発部主任, 南原 徹也様

取材対象機種

UltiMaker S5 1台

Formlabs Fuse1 1台

製品に関する問合せ先:03-6803-0563 / sales@brule.co.jp