従来の大量生産から、よりカスタマイズされた少量多品種へと変化してきた製造分野では、「ゲームチェンジャー」として3Dプリンティング技術が注目されています。しかし、3Dプリンティングを用いた実用部品製造の多くは、自動車、ガス/オイル、航空宇宙産業などに集中しており、より身近な現場での実態を目にする機会も少なく、製造業における3Dプリンターの有効的な活用方法について理解が進んでいない点が否めません。

多くの業界に対する幅広い展望と、多くの組織や企業に関する深い知識を備えたBruleでは、製造業におけるケーススタディとして、今回、大阪府大阪市に拠点を置く甲子化学工業株式会社様を取材。製造現場における優れた3Dプリンターの活用内容をご紹介いたします。

3Dプリンターを使用している事業と3Dプリンターの導入経緯

御社の事業内容についてご説明いただけますか?

甲子化学工業株式会社は、プラスチック部品や製品を作る会社で、お客様からのご依頼を受け、それを形にする会社です。皆さんがオフィスで使われているオフィス家具の袖机の取手など、様々なプラスチック製品を数多く作っています。その他にも、飲料器具の部品であったり、コンビニに設置される筐体部品であったり、おそらくほとんどの方が弊社の工場で作ったものを、一度は触ったことがあると思います。皆さんにとっても身近なものを作っています。

身近なプラスチック製品を製造するメーカー様との取引件数も多いということは、工場の稼働率も高いのですね。

そうですね。商社が入る場合が多いため取引は間接的になりますが、扱う製品数も非常に多いため、工場内の生産機器はフル稼働している状態が続いています。

3Dプリンターは、熱溶解フィラメント方式(FFF/FDM方式)の「UltiMaker S5」と、粉末焼結積層造形方式(SLS方式)の「Fuse1」の2種類を導入されていますが、それぞれの機械を導入されたきっかけや経緯をについて伺えますか?

初めのきっかけは、シンプルに「面白そう」からです。私自身モノづくりが好きなので、新しいモノの作り方である3Dプリンターを使ってみたいという思いがあり、最初にFormlabsの「Form 2」(現行機種は「Form 3+」)を導入しました。

「From 2」は光造形方式の3Dプリンターなので、生産治具を作りたいと思っても、紫外線で徐々に劣化するなど強度面で心配がありました。そのような悩みを抱えていた時期に、FFF方式の方が良いのではないかと考え、ノーメンテナンスで使えそうな機種である「UltiMaker S5」を2年前に導入しました。

「UltiMaker S5」導入後、さらに「Fuse1」を導入されたのはなぜですか?

初めはやはり「使ってみたい」というシンプルな発想から始まったのですが、欲しいだけでは買えない製品なので、いろいろな利用を考えていました。SLS方式はサポート材が必要ないし、表面もきれいで造形の品質が良い。プリント材料であるナイロンは、長期間使っても材料的に安定しているということもあり、最終用途製品にも使えると思って購入を決めました。

パウダー(粉末)を使うSLS方式の3Dプリンターは、様々なメーカーのものがあります。何故「Fuse1」を選ばれたのでしょうか?

それは、後処理システム「Fuse Sift」の存在ですね。実際に他社製品も見学し検討してみましが、あまり現実的ではないと思ったんです。他社の3Dプリントシステムでは、プリント後の後処理工程で粉末の管理がとても大変で、移動やふるいに掛けている際もずっと粉が舞うので、整備された専用の空間が必要になってきます。しかし「Fuse1」では、3Dプリントから後処理までの一連のプロセスが効率化されていて、凄く使いやすいため、自分が作業ミスさえしなければ粉が舞い散ってしまうようなこともありません。

3Dプリンターの使い分け(FFF / FDM方式とSLS方式)と使い勝手

御社では、2種類の3Dプリンターの特性を上手に活かし利用されてますが、実際に使ってみての印象はいかがですか?

2種類の3Dプリンタ―を導入するまでは光造形方式しか知らなかったため、それとの比較になってしまいますが。「UltiMaker S5」を使いはじめてみて、こんなにも楽なのか?!と感じました。3Dデータを作って3Dプリンターに送るだけで、欲しいものが出来上がっている。そのイメージで使えるので、すごく驚きました。弊社では、ここ2、3年で1回しかメンテナンスしていないんですが、それでも安定して、失敗もほとんど無く可動している「UltiMaker S5」は、本当に良い機種です。

「Fuse1」は、使いはじめてまだ日が浅いので、メンテナンス自体も全くしていません。導入前に一番心配していたのは後処理なんですが、「Fuse1」はそこが完全にシステム化されていて、後処理専用のシステム(Fuse Sift)もあり、粉末材料が極力流出しないような設計になっているため、心配していたほど粉末に対する対策は要りませんでした。当初考えていたよりも手間が掛からないので安心して使えています。

「UltiMaker S5」 はFFF方式、「Fuse1」 はSLS方式と、それぞれ異なる造形方式の機械ですが、実際に現場で使われる際、それぞれの造形方式で使い分けはされていますか?

そうですね、基本的にはFFF方式である「UltiMaker S5」で対応できるものが大半です。ただし、サポート材を付けないと造形が上手くいかないようなものがある場合、例えば、エア配管のように、内部に細かい空気の通り道が必要な場合など、難易度の高いサポート材の設置が必要なものは、SLS方式である「Fuse1」を使うようにしています。

FFF方式の「UltiMaker S5」の方は材料も安いものが揃っているので、コストの面からも、極力「UltiMaker S5」を使うようにしています。

ただし、お客様に提供するものなど、見栄を重視したものについては、ほぼ「Fuse1」一択になってきました。以前は、「Ultimaker S5」で出力したものを磨いていため、積層痕を消すのがかなり大変だったんですが、「Fuse1」で出力した物はそれが必要なくなったので助かっています。

3Dプリンター用モデル設計と生産現場でのモデリングへの取り組み

現場で使用されている細かな配管を必要とする治具などの部品にも、「UltiMaker S5」で作られたものが有りますが、配管内にサポート構造が付かないようにするなど、設計上工夫されている部分はありますか?

始めは色々と試していましたが、結局普通の丸(空気の通り道となる円筒状の部分)で設計しても問題ないと分かり、今では何も考えずに丸のままで設計し、出力しています。

「Cura」の設定を大きく変更しなくても、デフォルト設定のままでも十分に必要な物が出力できるのが、「UltiMaker S5」の良いところですね。

トライ&エラーを重ね、デフォルト設定でも十分にいけるだろうと判断されたということですね。

そうです。弊社では「Cura」の設定はほぼデフォルト設定のままです。「Cura」には沢山の設定項目がありますが、弊社ではほぼデフォルト設定で利用しています。急ぎの案件などに対応する際は、結構シビアに設定を操作しますが、それを社内で共有するのは結構大変です。

ただ、半年前くらいのアップデートで、自分で操作する必要がさらになくなりましたし、カスタム設定しなくても十分な品質のものが出力できるので、現場ではデフォルト設定から選んで3Dプリントしています。

それだけ設計技術が高いということでしょうか?

いいえ、そんなことはないんです。今では、私よりも現場の年配社員の方がよく使っています。現場の年配社員たちも、ここ1、2年で3DCADを覚えたばかりです。私にCADの操作を聞かれてもあまり丁寧に教えられないので、「YouTube見て勉強して」と言って、みんなYouTubeで3DCADの操作方法を学んでいます。YouTubeで動画公開している方達は教え方も上手なので、現場の技術者たちもどんどん吸収し、設計しています。

そこで得た知識を活かし、必要なものを設計して3Dデータさえ送れれば、必要なモノができる。こんな風に特別な設計スキルが無くても作れるのが3Dプリンターの大きなメリットだと思います。

現場技術者の方々が使われている3DCADは、どんなソフトウェアですか?

みんな、AutodeskのFusion 360を使っています。Fusion 360は、安くて機能的にも優れているので、Fusion 360で設計したものをSTLで書き出してプリントしています。

SLS方式はFFF方式と違ってサポート材が要らないですが、設計自由度は向上されましたか?

向上していますね。逆に向上し過ぎてしまい、設計能力が追いついていないところがあります。我々は、従来の量産設計等に慣れてしまっているため、金型で作れるような形状で設計しがちですが、3Dプリンターだとそれをする必要がありません。自由度が高い分、本当はもっとできるはずなので、今後も研究が必要だと感じています。

FFF方式のUltiMakerの場合は、やはりサポートのことを考えないといけないので、その制約を考えながら設計していますが、「Fuse1」はそれをしなくて良いので、これからもっと面白い設計にも挑戦できるので、私自身も楽しみにしています。

生産現場へ3Dプリンターを導入したことのメリット(実際の活用効果)

2種類の3Dプリンターを導入したことで、御社にとってどんなメリットがありましたか?

生産現場のオペレーションに関して言うと、改善のサイクルが非常に早くなりました。弊社では、自動化することが大きな命題になっており、それを達成するために日々いろいろなことを考えています。ただ、それを実現しようと思うと、新しい治具が必要になってきます。

ではその治具を、どのようにして作ろうかという時、今までは外注なども利用して金属加工をしていましたが、それには多くの時間が必要になります。金属加工による治具製作は、数十時間掛かるのも珍しくないため、時間が掛かるという理由から後回しになり、思うように進まないことが多かったのですが、社内に3Dプリンターがあると短時間で必要なパーツが完成するので、治具製作のスピードが格段に向上しました。

開発時間の短縮は大きなメリットですが、コスト削減の面ではどうですか?

コスト削減効果も非常に大きいですね。例えば、自社で金属加工する場合、ボール盤で穴をあけたり、金属棒を切断したり、そういった工程に多くの時間が必要になります。また、加工時に発生する金属粉の掃除など、余計な手間が掛かり大変です。しかし、3Dプリンターを使うとその時間が殆ど必要ないため、一連のプロセスに費やすコスト、人件費なども考えると、ものすごい差がでてきます。

現在、コスト面などで不満な点はありますか?

コスト面ではそれほど不満はありません。「Fuse1」においては、弊社独自に色々と実験をしています。リフレッシュレートで新品を30%混ぜるという決まりがメーカー側からあるのですが、それを無視してリフレッシュ0で試してみましたが、意外に大丈夫でした。強度を必要としない部品を作る際は、そうやって使いまわした材料でコストを抑えています。逆に、強度が必要な部品を作る際はきちんとリフレッシュを混ぜたりしているので、思っていたよりも材料コストは掛かっていません。

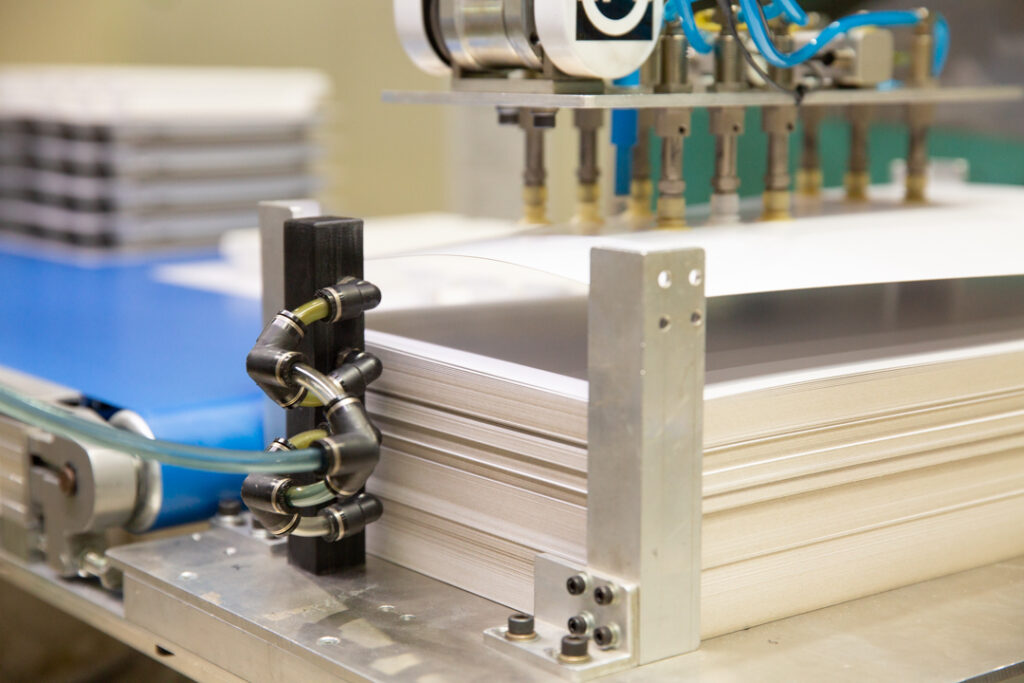

活用事例 1 『生産用治具(射出成形機械用)』

概要

本治具は、「射出成形により成形した樹脂製品を特定形状に固定したまま冷却するための治具」で、特に寸法サイズが大きい。この他にも、もう少し小さなもの(この事例の1/4~1/2程度の大きさ)にも多数用いており、細かなものを入れると、年間で100件ほど製作している。

3Dプリンターを導入する前は、改善案があっても、外注費用が高くて改良できなかったり、時間が無いため自社製造出来なかったりといった課題を抱えていたが、3Dプリンター導入後は大幅に改善され、治具製造もスムーズに進んでいる。

アルミ切削での自社加工、外注加工と3Dプリント(UltiMaker S5)のコスト比較

下表は、「アルミ切削で自社加工した場合」「アルミ切削で外注加工した場合」「UltiMaker S5 を使って3Dプリントした場合」の製作時間と製作費用の比較。

総製作時間について、アルミ切削加工の場合は、自社13時間、外注8時間、3Dプリントした場合は6時間となり、いずれの切削加工よりも短縮されていることが分かる。また、総加工費については、自社12.5万円、外注18.4万円となるのに対して、3Dプリントした場合は7.4万円と、大幅に削減されている。

3Dプリンターを使って内製化することで、外注費を抑えることができているようですね。

そうです。むしろ、今まで外注費が高くてできなかったことができるようになりました。

社内に3Dプリンターがあることで、トライ&エラーもしやすくなったということですね。

そうなんです。今までであれば、金型を作って確認するのに最低でも2~3カ月掛かっていましたが、3Dプリンターなら1日単位で提案ができるようになるので、本当に大きく変わりました。

また、お客様からの要望に合わせ設計案を提案する際、私みたいに経験の少ない若い技術者は、年配の技術者に比べて設計力という点では弱い部分があるのですが、3Dプリンターを活用することで、その能力差を縮め、早いピッチで設計技術も鍛えることができるようになります。

本ケーススタディ記事は2部構成です。2/2に続きます。

注釈:取材時は、撮影のためマスクを外しています。甲子化学工業株式会社では、新型コロナウイルスに関連した感染症対策として、検温、マスク着用、手指消毒、3密回避のほか、健康管理を徹底しています。

甲子化学工業株式会社

年間1,000種類、1,400万個以上のプラスチック部品・製品製造の実績、誰もが1度は触れたことのあるプラスチック製品を作る大阪市のメーカー。(甲子化学工業株式会社ウェブサイト)

取材日 2021年12月10日

取材場所 東大阪市の甲子化学工業株式会社生産拠点

取材対象者

甲子化学工業株式会社 企画開発部主任, 南原 徹也様

取材対象機種

UltiMaker S5 1台

Formlabs Fuse1 1台

製品に関する問合せ先:03-6803-0563 / sales@brule.co.jp