Bruleとテクノアートリサーチのコラボレーション動画 2022年次世代3Dプリンタ展にて動画展示

製品のデザイン・開発現場における3Dプリンターの役割は、従来のラピッドプロトタイピング(3Dテクノロジーを活用した迅速な試作モデル開発技法)だけに留まらず、新しいモノづくりに大切な「創造力」や「独創力」を生み出す”クリエイティビティ”の向上にも欠かすことができないツールへと進化している。

今回取材した株式会社テクノアートリサーチ(以下 テクノアートリサーチ)は、カーデザインで培った経験を活かし、コンセプトメイキングから工業製品全般の企画、デザイン開発までのデザインフォローを一貫して行っており、そのプロセスにおいて3Dプリント技術をフル活用した業務の効率化を実現している。

テクノアートリサーチによるカーデザイン

テクノアートリサーチによるカーデザイン

東京2020オリンピック・パラリンピックをサポートする専用モビリティ「APM (Accessible People Mover) 2019」

事業内容について

テクノアートリサーチではどのような事業を展開されていますか?

トヨタデザイングループは世界各地にデザイン拠点を持っており、テクノアートリサーチは同グループにおける日本のデザイン拠点となっています。

弊社は、車両デザインを中心に幅広いプロダクトデザイン提案を行っています。また、トヨタに属しているデザイン拠点としての側面と、フリーランス的活動の一環として、一般企業からの案件にも対応しています。

デザイン業務の幅としては、自動車の外観・内装デザインを中心に、船舶や住宅機器、その他様々な工業製品のデザイン、またそれに付随したブランディング、3Dモデリング技術を活かしたコンテンツ開発、高校/専門校/大学などのデザイン講師など、多岐に渡る業務を手掛けています。

事業内容や3Dプリンターの可能性について語っていただいた経営統括本部本部長 桑田氏

事業内容や3Dプリンターの可能性について語っていただいた経営統括本部本部長 桑田氏

UltiMaker S5で造形した部品を手に3Dプリンターの重要性を語る同社制作部 シニアエキスパートモデラー 冨永氏

UltiMaker S5で造形した部品を手に3Dプリンターの重要性を語る同社制作部 シニアエキスパートモデラー 冨永氏

3Dプリンターを導入したキッカケ(導入時期、初回導入機器について)

3Dプリンターを導入するに至った経緯について伺いたいのですが、御社ではどのようなキッカケで3Dプリンターを導入されたのでしょうか?また、導入された時期についても伺えますか?

ありがちな応えかもしれませんが、3Dプリンターを導入しようと思ったのは、シンプルに「3Dプリンターっておもしろそうだな」というところからです。

我々の会社は都市部のオフィス街にあるため、機械の重量や騒音をはじめとした様々な問題から、大型の機械を導入することが難しい環境にあります。しかし、デスクトップ型の3Dプリンターは、軽くてコンパクトなため我々のようなオフィス環境でも設置できますし、何よりリーズナブルな製品でも高性能でコストパフォーマンスに優れた製品が多数ラインアップされていることを知り、導入してみることにしました。

3Dプリンターを初めて導入した時期は確か2017年頃だったと思います。

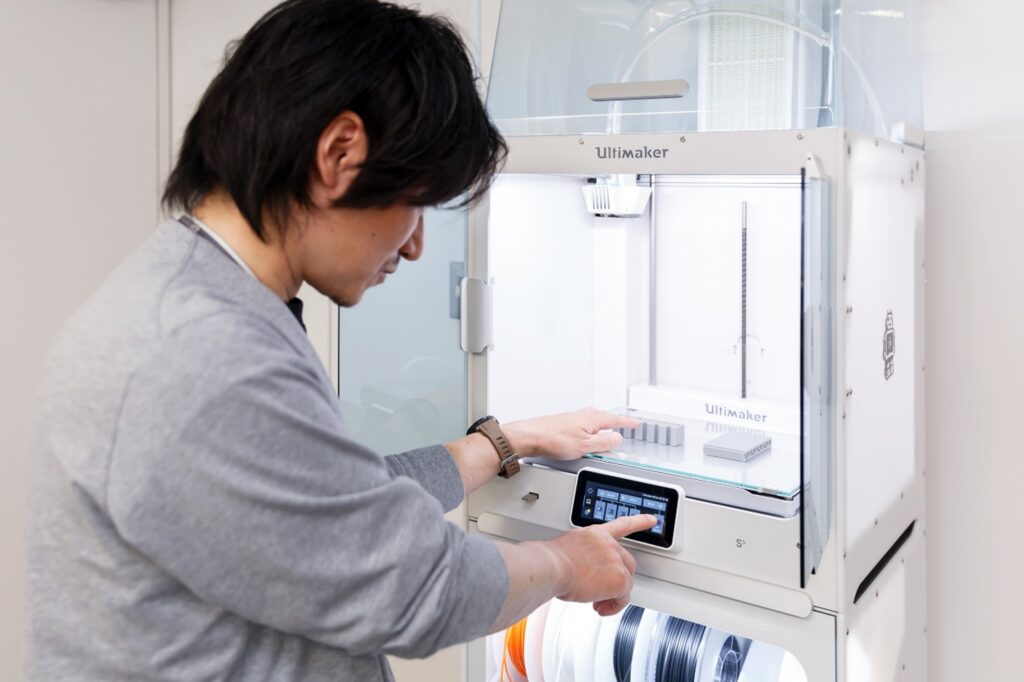

当時は、初めて3Dプリンター導入ということで、ロープライスなFDM方式の機種を試しに使ってみたのですが、いざ実際使い始めると、当初想定していた以上に業務内で活用できることが分かり、より高性能な製品が欲しくなり、UltiMakerの「UltiMaker S5」と、Formlabsの「Form2」購入しました。

UltiMaker S5とFormlabs Form2の選定理由

FFF方式、光造形方式、どちらのタイプも複数のメーカーから様々な商品がラインアップされていますが、何故この2機種を選定されたのでしょう?

3Dプリンターの選定に当たりいくつも展示会を巡って感じていたのはサンプル品として展示している、よくあるタワーや船などの形状では、我々が求めている滑らかなデザイン意匠面を正確に再現してくれるのか分からず、要求を満たしている製品かどうか、判断出来ずにいました。そこで2019年夏頃に、導入候補として挙げていた3Dプリンター代理店を 5社ほど廻り、弊社指定のデータと条件で、プリントアウトして欲しいとお願いしました。あえて造形しにくい意地悪な形状と悪い条件で造形物を各社統一したのです。後日、実際に出来あがってきたモノを見て比較、評価しました。その中で、Brule(ブルレー)さんの「UltiMaker S5」で造形した物が一番きれいで予想を上回る出来に正直驚きました。そして迷わず「UltiMaker S5」を選択しました。また、デュアルヘッドであること、水溶性サポートなど多種多彩なマテリアルに対応していて使用用途の広がりを感じたのも理由の一つです。

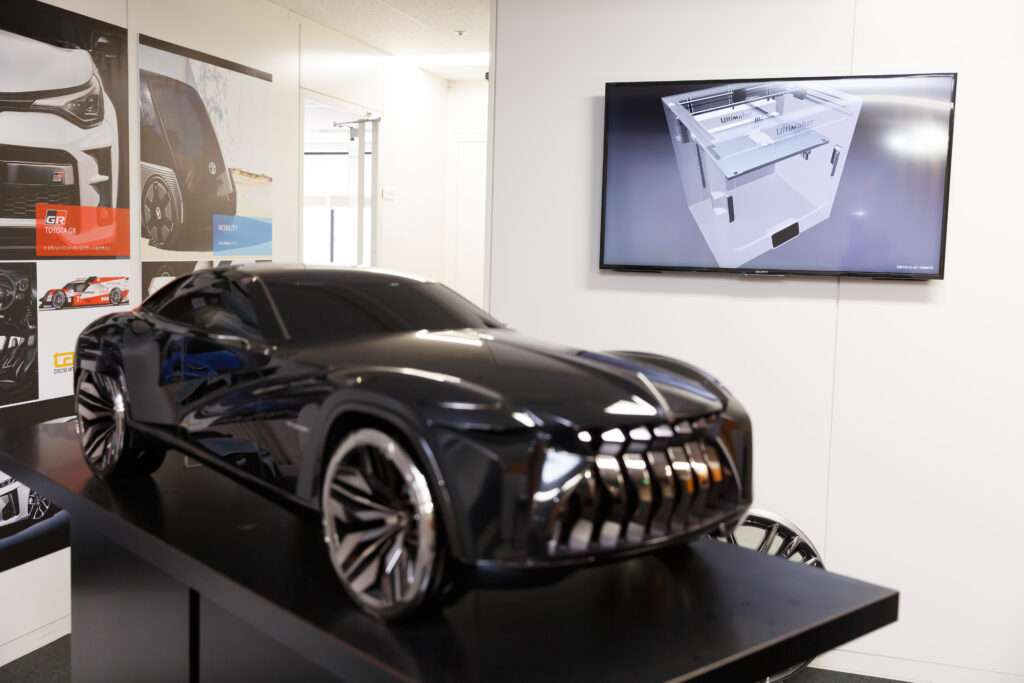

コンセプトカー「Speedy Gesture」

コンセプトカー「Speedy Gesture」

もう一方の光造形「Form2」を選んだ理由ですが。

元々、高精細な造形に適した光造形機を欲しかったんですが、臭いや後処理の問題がある光造形機が本当にオフィス環境で使えるのか?と躊躇っていたんです。しかし、ブルレーの担当者さんに親身になって相談に乗っていただき検討を重ねるうち、我々のオフィス環境でも十分に使えると判断して、「Ultimaker S5」と同時に購入させていただきました。

実際に使ってみると心配だった匂いはほとんど気になりませんでした。

検証用モデルとして提供された「Speedy Gesture」の3Dプリント模型

検証用モデルとして提供された「Speedy Gesture」の3Dプリント模型

産業用3Dプリンターとの比較

選定の際、大手メーカーの産業用3Dプリンターも候補にされましたか?

それはありませんでした。

予算的に折り合わなかったのもありますが、元々我々のような都市部のオフィスでは、産業用3Dプリンターのような大型機を設置するのが非常に難しいのです。粉末系プリンターも粉末除去用の機材スペースが別に必要で、設置場所に制限がでてくる為、当初から産業用3Dプリンターの導入は考えていませんでした。

デザインの現場において欠かすことができないツールとなった3Dプリンター

実際に3Dプリンターを使われているのは、どのような方達ですか?また、使用開始してから業務内容に変化はありましたか?

3Dプリンター使うメンバーとしては、デザインを具現化する「モデラー」が割とよく使っています。

最近では、3Dレンダリングソフトウェアの性能が向上し、レンダリング画像だけでもある程度判断できるようになってきましたが、細かなディディールや収まりなどに関しては、画面だけではどうしても分からないですし、何より我々は「物」で勝負している会社なので、最終的には実際に手に触れることができる「物」で確認したいのです。

例えばこれは、グリルの一部を再現するためにプリントしたパーツですが、こういった部品を1分の1サイズでプリントすることで、CADデータだけでは分からなかった細かな部分が確認することができるようになります。

こうして実際にプリントされた物を手にして検証し、修正点を3Dデータに反映させる。そしてそれを再びプリントして確認する。社内に3Dプリンターがあることで、このプロセスを納得いくまで何度も繰り返すことが可能になるため、結果的に、デザイン品質そのものを向上させることができるようになりました。

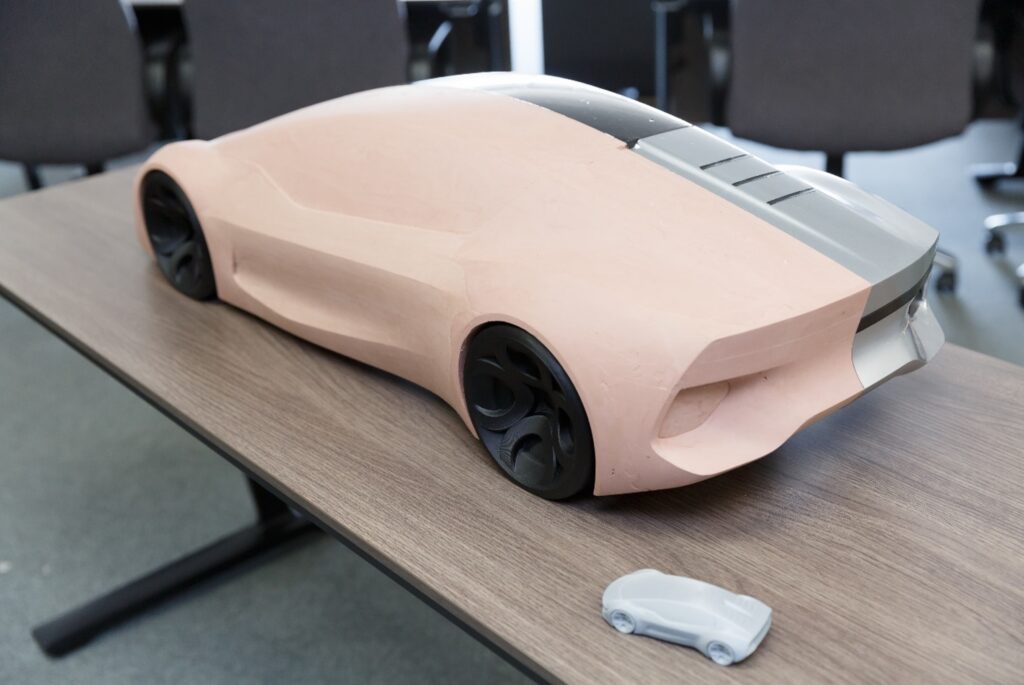

また、スポーツカーのデザインを得意とする弊社ですが我々のオフィス内で4分の1や5分の1のスケールモデルを作製することがあります。従来のように、粘土や発泡スチロールを使用して造った場合、スポイラーやグリル、ダクト、スポイラーなど薄い部分を作ることがとても難しいのです。しかし、3Dプリンターを活用すれば粘土では再現できなかった細かな箇所も部分的にはめ込み、表現できるようになるので、使い方次第で造形の幅も広がりかつ、リアリティーを出す事により正確なデザインの検証が出来ます。

データ立体検証に3Dプリントしたモデル(手前)を利用してデザインを追求し、制作されたクレイモデル

データ立体検証に3Dプリントしたモデル(手前)を利用してデザインを追求し、制作されたクレイモデル

社内で必要な物を造れるようになったということは、3Dプリンターが、コストやリードタイムの削減にも大きく貢献しているということですね。

おっしゃる通りです。

精度の要求される物や実寸に近いサイズの物を制作する場合、今まではほとんど外注先へ委託していましたが、制作期間が長く、とても高価なため、出来上がった物に対して気軽に修正を加えて造り直すことが難しかったんです。しかし、3Dプリンターを社内導入してからは、自分達が納得いくまで何度でもやり直しすることが可能となり、結果的に外注費などのコストも大幅に削減することができました。

繰り返しデザインを追求することが可能になったことで、社内全体のクリエイティビティも向上したということですね。

そうです。細部にまで拘ってデザインを追求できるようになることで、より精度の高いデザイン開発環境を構築することができました。

また弊社では、社内活動の一環として、デザイナー、モデラ―に限らず「ものづくり力」を養うため、3Dプリンターでカプセルトイなどを製作し、クリエイション活動を行っています。画面上でのデザインだけでなく、実際に形にすることで、刺激を受け、様々なアイディアが生まれるキッカケになっています。

3Dプリンターの運用について

3Dプリンターを適切に運用するには、定期的なメンテナンスが必要になると思いますが、御社ではどういったメンテナンスを行っていますか?

プロジェクトの内容によっても異なりますが、我々が実際に3Dプリンターを使うのは、1週間に1〜2回程度ですが、特別なメンテンナンスはしていませんし、専門の部署や担当者も置いていません。普段は、3Dプリンターを使用する頻度が高いモデラー数名で運用している感じです。

弊社で最初に購入したFFF方式の3Dプリンターは、割と癖が強くて専門的な知識が必要でしたが、「UltiMaker S5」は造形ミスが少なく動作が安定している為、問題なく使い続けることが出来ています。今のところメンテナンスに関連した特別な作業は簡単な掃除以外、行っていません。また当初は、光造形で使用するレジン材料の管理方法について気になっていましたが、「Form2」はレジンタンクに材料を入れっぱなしでも光や気温、埃などに気を付ければ劣化せず、問題なく使えているので、光造形においてもあまりメンテナンスの必要性を感じていません。

今回新たに導入したFromlabs Form3を操作する制作部エキスパートモデラー嶋谷氏

今回新たに導入したFromlabs Form3を操作する制作部エキスパートモデラー嶋谷氏

「UltiMaker S5」と「Form2」は共に、ボタン1つ押せばほぼ自動でプリントしてくれるので、メンテナンスのことを気にせず、3Dプリンター初心者でもすぐに操作を覚えられるので助かっています。

3Dプリント材料について

材料についても伺いたいのですが、「UltiMaker S5」と「Form2」、それぞれの機種でよく利用されている材料はどのような材料ですか?

「UltiMaker S5」でよく使う材料は、PLAとABSですね。色に関してですが、多少遊びを入れたい場合はカラフルな材料を使用することもありますが、基本的にはディテールの確認に適したグレー色を使用しています。これについては「Form2」も同じで、スタンダード材料のグレー色をメインに使っています。また、光造形にはクリアー系素材もあるので、 レンズやガラス部品を再現する際、現物の見え方に近い透明な材料も使っています。

光造形の場合、造形の際にサポート跡が付いてしまいますが、ここに関してはどのように対処されていますか?

光造形のサポート跡については、造形時のモデルの角度を調整して、見えづらい場所やサポート構造を取りやすい場所に設置するなどして試行錯誤を重ねています。その他にも、プリント後に部品同士を被せて隠すようにしたりと、できるだけサポート跡が目立たないようにするために様々なやり方を試していますが、こういった工夫って、やればやるだけ気付きが多いんです。デザインの仕事は色々なパターンに応えないといけないので、正解を見つけながら、ベストなやり方を探っている感じですね。このようなノウハウが蓄積できるのも、社内に3Dプリンターを導入しているメリットのひとつだと思います。

水溶性サポート材を使われることはありますか?

3Dプリンターって、3Dデータを形にするのに制約がない分、アイディアの幅がすごく広がってきますが、複雑な部品の場合は、どうしてもサポート構造が必要になるので、UltiMakerの水溶性サポート材は使っています。この水溶性サポート材があれば、サポート構造を気にせず複雑な構造物をプリントできますし、除去も簡単なので積極的に活用しています。

後処理、仕上げについて

3Dプリントした造形物に対し、研磨や塗装を施すことはありますか?

外部から委託された際の納品物に関しては仕上げ作業をしますが、元々「UltiMaker S5」と「Form2」は表面の仕上がりが良いので、形を確認するだけであれば研磨しなくても十分に検証できます。特に「Form2」でプリントした物は、積層ピッチがほぼ見えないため、軽く研磨する程度で塗装もできてしまう印象です。

異なる造形方式の使い分け

「UltiMaker S5」と「Form2」の異なるプリント方式の3Dプリンターは、どのように使い分けされていますか?

「UltiMaker S5」の方は、「Form2」よりも造形エリアが広い分、比較的大きな物を出力する際に使っています。

「Form2」の方は、造形エリアが少し小さくなりますが、FFF方式よりも精密な造形が可能なため、より繊細な部品が必要になった場合に使用しています。

例えば、車のドア見切りの確認もそのひとつです。

面をスパッと切ってアー厶(金具)を掛けると、同じ面なのに段差があるように見えてしまうことがあるんですが、そのように精密な部分を再現し確認する際は、積層ピッチが目立たず、高精細な造形が可能な「Form2」を使ってプリントして、より精度の高い検証を行っています。

今後の運用について

オフィス環境の見直しなどを行っているそうですが、3Dプリンターの設置環境や運用面で変わることはありますか?

特に大きな変化はありません。3Dプリンターは元々モデルルームに設置していましたが、新しいレイアウトでは、デザイナー、モデラーに限らず、比較的見やすくみんなが触りやすい環境にして、身近に感じてもらいどんどん使ってもらう予定です。そうする事で社内のクリエイションがより活発になると思っています。

現在利用中の3Dプリンターの他に、使ってみたい3Dプリンターはありますか?

ブルレーさんで扱っている「Nexa3D(ネクサ)」と、Formlabsの「Fuse1(ヒューズ1)」が気になっています。

「Form2」の場合、造形物の大きさによってプリントに2~3日かかることがあるので、「Nexa3D」の造形スピードにはとても魅力を感じています。

もう一つ、粉末系3Dプリンター「Fuse1」は、造形時の制約(サポート構造)に縛られることが無いので用途が広がりそうだと感じています。先に述べた事が問題としてありますが、空調関連など、設置環境が整っていれば是非使ってみたい機種のひとつです。

カーデザインで培った経験と3Dプリント技術を活用し、デザイン力の強化と業務の効率化を実現しているテクノアートリサーチ 桑田本部長は「今となっては、我々のデザイン業務に3Dプリンターは欠かすことができないツールになっています」と語っている。

注釈:取材時は、撮影のためマスクを外しています。株式会社テクノアートリサーチでは、新型コロナウイルスに関連した感染症対策として、検温、マスク着用、手指消毒、3密回避のほか、健康管理を徹底しています。

株式会社テクノアートリサーチ

世界各地にデザイン拠点を持つトヨタデザイングループにおける日本のデザイン拠点。自動車外形や内装等のデザイン企画、モデル制作に担う。(株式会社テクノアートリサーチウェブサイト)

取材日 2022年5月24日

取材場所 名古屋市栄にある株式会社テクノアートリサーチデザイン拠点

取材対象者

株式会社テクノアートリサーチ 制作部シニアエキスパート, 冨永 敏之様

取材対象機種

UltiMaker S5 Pro Bundle 1台

Formlabs Form 2 1台

製品に関する問合せ先:03-6803-0563 / sales@brule.co.jp

UltiMaker S5 Pro Bundle

UltiMaker S5 Pro Bundle

Formlabs Form 3+(Form 2後継機種)

Formlabs Form 3+(Form 2後継機種)