Bambu Lab 総合カタログダウンロード

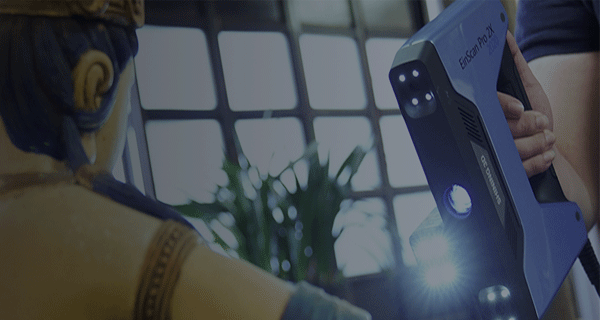

2023年12月1日、東京大学とBrule Inc.が共同で運営する3DPATC(3D Printing Advanced Technology Center)で、日本国内で初めての3Dプリンターユーザーカンファレンスが開催されました。このイベントは、オランダに本拠を置く世界的な3DプリンターメーカーであるUltiMakerと、国内におけるUltiMaker製品の総販売元であるBrule Inc.によって共催され、最新の3Dプリンター技術とその多岐にわたる活用事例が一同に集まり、この業界における最新動向を理解し、共有する絶好の機会となりました。

![[概要] 概要](https://www.brule.co.jp/learn/wp-content/uploads/2023/12/fig-overview1.jpg)

![[概要] 概要](https://www.brule.co.jp/learn/wp-content/uploads/2023/12/fig-overview2.jpg)

このカンファレンスの開始を飾るVenjamin Tan氏のビデオメッセージでは、UltiMakerのビジョンと業界への貢献について熱く語られました。彼の言葉は、UltiMaker製品のユーザーたちを一堂に会させ、実際の活用事例を共有する貴重な機会を提供しました。

様々な業界から集まったUltiMaker製品のユーザーたちが、彼らの実体験に基づく活用事例を披露しました。これらの事例には、デザイン、製造、建築、教育など多岐にわたる分野の応用が含まれており、参加者から大きな関心を集めました。

カンファレンスの後半部分では、Brule Inc.がUltiMaker S7プロバンドルの最新レビューを行い、UltiMakerとMakerBotの材料に関する活用事案を紹介しました。これらのセッションでは、最新機種に対する詳細なレビューや実際の使用例が紹介され、その高い性能とユーザーフレンドリーな設計が強調されました。

![[概要] 概要](https://www.brule.co.jp/learn/wp-content/uploads/2023/12/fig-overview3.jpg)

このユーザーカンファレンスでは、以下の4人の登壇者によって、3Dプリンティング技術の独創的な使用法が提示され、参加者の注目を集めました。

横井氏は、工業デザインにおける3Dプリントやデータの活用事例について語り、3Dプリンティングが製品設計プロセスをどのように変革し、迅速なプロトタイピングと製品開発を可能にしているかについて詳細に説明しました。

2019年12月創業のFinal Aim,Inc.は、創業者の横井氏が持つ豊富なデザイン経験を活かし、工業デザイン、デザイン経営、UI/UXデザイン、ブランディング、知的財産といった幅広い分野で新規ビジネスの創出を手掛け、デザインと製造業向けのブロックチェーンプラットフォームも展開しています。

今回のカンファレンスで登壇した横井氏は、最新プロジェクトの一つとして、「OSTAW Camello」という自律型荷物配送ロボットを紹介。このロボットは、シンガポールのロボットベンチャー企業、OTSAW Digital PTE LTDとのコラボレーションにより生まれ、シンガポールの配送ロジスティクスの課題を解決するために設計されています。

Camelloのデザインプロセスには、UltiMaker S3、UltiMaker Cura、CADソフトウェアが活用されており、プロセスの効率化に大きく貢献しています。

![[概要] 概要](https://www.brule.co.jp/learn/wp-content/uploads/2023/12/fig-overview4.jpg)

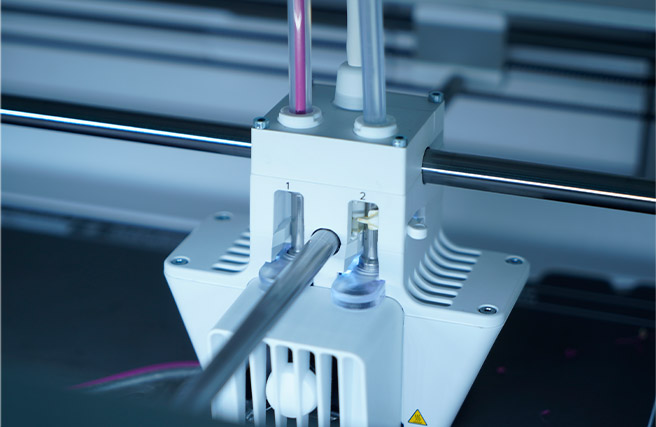

横井氏は特に、3Dプリンティング技術の役割について「3Dプリンターは単にコストを削減するだけでなく、デザインプロセスに実質的な価値を付加する重要なツールです。」と述べています。また横井氏は、UltiMaker S3のデュアルエクストルーダー機能を例に挙げ、その機能が日常のデザイン作業においてどれほど重要であるかを強調。この高度な技術により、横井氏はデザインの柔軟性と精度を大幅に向上させています。

また、最近ではAutodesk社と共同でFormnextに出展し、同社のブロックチェーンプラットフォームを活用し、展示デザインにおける知的財産権や3Dデータのオーナーシップ、真正性、完全性をブロックチェーン技術で保証しつつ、国境を越えたデータ共有と3Dプ リント出力を実現しています。

このような進歩は、Final Aim,Inc.と横井氏がデザインと技術の融合によって業界にもたらす革新の一端を示しています。彼らの取り組みは、新しい技術の可能性を広げ、さらに広範な応用に道を開くことでしょう。

![[概要] 概要](https://www.brule.co.jp/learn/wp-content/uploads/2023/12/figtab-overview1.jpg)

横井氏は、工業デザインにおける3Dプリントやデータの活用事例について語り、3Dプリンティングが製品設計プロセスをどのように変革し、迅速なプロトタイピングと製品開発を可能にしているかについて詳細に説明しました。

2019年12月創業のFinal Aim Inc.は、創業者の横井氏が持つ豊富なデザイン経験を活かし、工業デザイン、デザイン経営、UI/UXデザイン、ブランディング、知的財産といった幅広い分野で新規ビジネスの創出を手掛け、デザインと製造業向けのブロックチェーンプラットフォームも展開しています

今回のカンファレンスで登壇した横井氏は、最新プロジェクトの一つとして、「OSTAW Camello」という自律型荷物配送ロボットを紹介。このロボットは、シンガポールのロボットベンチャー企業、OTSAW Digital PTE LTDとのコラボレーションにより生まれ、シンガポールの配送ロジスティクスの課題を解決するために設計されています。

Camelloのデザインプロセスには、UltiMaker S3、UltiMaker Cura、CADソフトウェアが活用されており、プロセスの効率化に大きく貢献しています。

横井氏は特に、3Dプリンティング技術の役割について「3Dプリンターは単にコストを削減するだけでなく、デザインプロセスに実質的な価値を付加する重要なツールです。」と述べています。また横井氏は、UltiMaker S3のデュアルエクストルーダー機能を例に挙げ、その機能が日常のデザイン作業においてどれほど重要であるかを強調。この高度な技術により、横井氏はデザインの柔軟性と精度を大幅に向上させています。

また、最近ではAutodesk社と共同でFormnextに出展し、同社のブロックチェーンプラットフォームを活用し、展示デザインにおける知的財産権や3Dデータのオーナーシップ、真正 性、完全性をブロックチェーンWeb3D技術で保証しつつ、国境を越えたデータ共有と3Dプリント出力を実現しています。

このような進歩は、Final Aim Inc.と横井氏がデザインと技術の融合によって業界にもたらす革新の一端を示しています。彼らの取り組みは、新しい技術の可能性を広げ、さらに広範な応用に道を開くことでしょう。

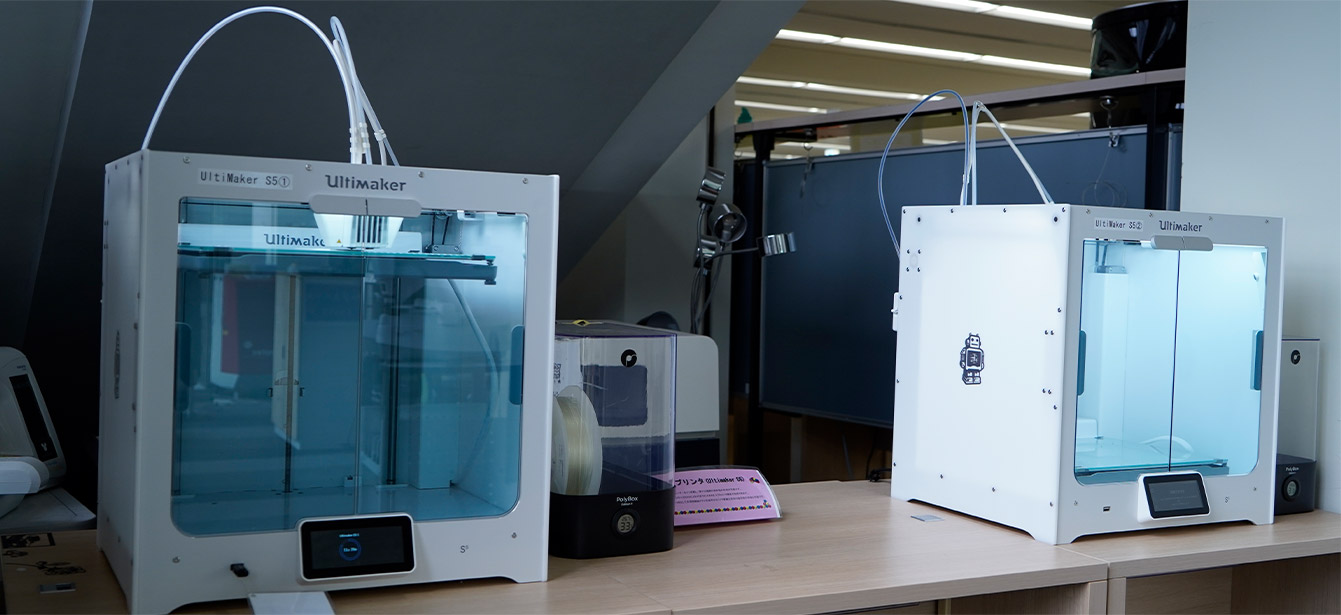

南原氏は、生産現場におけるUltiMakerの活用事例に焦点を当て、実際の製造ラインでのUltiMaker製品の応用方法を紹介しました。

甲子化学工業株式会社は、大阪市に本社を構えるプラスチック量産企業であり、オフィス家具の樹脂パーツなど多岐にわたる樹脂部品の生産で国内上位のシェアを誇っています。同社は、2019年7月にUltiMaker S5を導入し、その能力が一段と高まりました。

![[概要] 概要](https://www.brule.co.jp/learn/wp-content/uploads/2023/12/fig-overview5.jpg)

南原氏のコメント

「UltiMaker S5は、試作、ジグ製作、模型製作など幅広い用途に活用しています。特に注目すべきは、UltiMakerの「Cura」というソフトウェアです。このソフトウェアは、標準的なパラメータを使用しても安定した3Dプリントを実現するため、我が社にとって非常に信頼性の高いツールとなっています。

UltiMaker S5の導入初期には、主に生産性を向上させるためのジグ製作に焦点を当てていましたが、予想以上にスムーズに製作が進み、成功体験からさらなる活用範囲の拡大につながりました。現在では、自社工場の生産ラインにて使用される様々なジグを内製化しており、効率化とコスト削減に大きく貢献しています。」

南原氏のプレゼンテーションは、製造プロセスの効率化やカスタマイズにおける3Dプリンターの重要性を浮き彫りにし、製造業における3Dプリンターの多様な応用可能性を示しました。

甲子化学工業は、UltiMaker S5の導入により設計と試作の分野で大きな進歩を遂げ、企業の核となる重要なツールとして位置づけられています。この技術を駆使することで、今後も業界内での競争力をさらに高めていくことが期待されます。

南原氏は、生産現場におけるUltiMakerの活用事例に焦点を当て、実際の製造ラインでのUltiMaker製品の応用方法を紹介しました。

甲子化学工業株式会社は、大阪市に本社を構えるプラスチック量産企業であり、オフィス家具の樹脂パーツなど多岐にわたる樹脂部品の生産で国内上位のシェアを誇っています。同社は、2019年7月にUltiMaker S5を導入し、その能力が一段と高まりました。

![[概要] 概要](https://www.brule.co.jp/learn/wp-content/uploads/2023/12/figtab-overview2.jpg)

南原氏のコメント

「UltiMaker S5は、試作、ジグ製作、模型製作など幅広い用途に活用しています。特に注目すべきは、UltiMakerの「Cura」というソフトウェアです。このソフトウェアは、標準的なパラメータを使用しても安定した3Dプリントを実現するため、我が社にとって非常に信頼性の高いツールとなっています。

UltiMaker S5の導入初期には、主に生産性を向上させるためのジグ製作に焦点を当てていましたが、予想以上にスムーズに製作が進み、成功体験からさらなる活用範囲の拡大につながりました。現在では、自社工場の生産ラインにて使用される様々なジグを内製化しており、効率化とコスト削減に大きく貢献しています。」

南原氏のプレゼンテーションは、製造プロセスの効率化やカスタマイズにおける3Dプリンターの重要性を浮き彫りにし、製造業における3Dプリンターの多様な応用可能性を示しました。

甲子化学工業は、UltiMaker S5の導入により設計と試作の分野で大きな進歩を遂げ、企業の核となる重要なツールとして位置づけられています。この技術を駆使することで、今後も業界内での競争力をさらに高めていくことが期待されます。

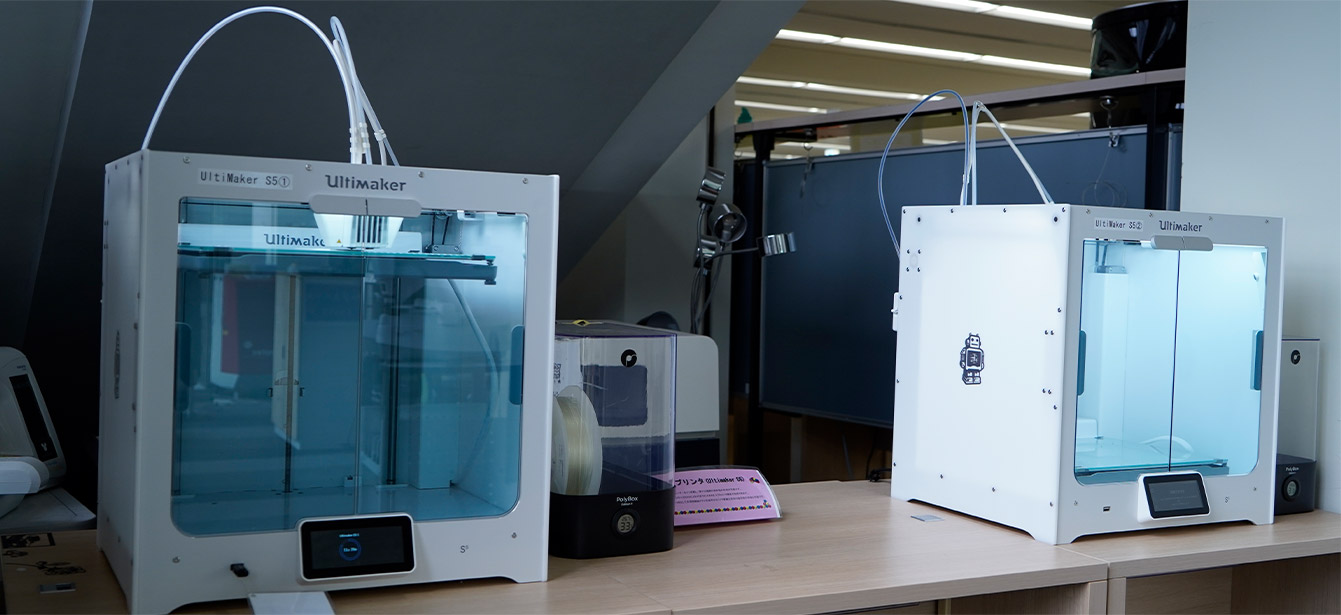

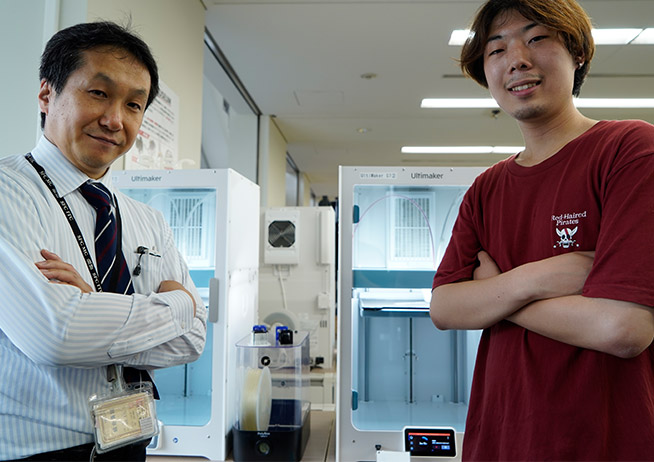

3DPATCの運営責任者である矢口氏は、「3DPATCと大学におけるFFF式3Dプリンター運用」というテーマで、学術研究と教育における3Dプリンティングの重要な役割を強調。矢口氏は、3Dプリンターがどのようにして研究プロジェクトや教育的な実験に利用されているかを具体的な例と共に説明し、この技術が学術界にもたらす利点を浮き彫りにしました。

3DPATCの運営責任者である矢口氏は、「3DPATCと大学におけるFFF式3Dプリンター運用」というテーマで、学術研究と教育における3Dプリンティングの重要な役割を強調。矢口氏は、3Dプリンターがどのようにして研究プロジェクトや教育的な実験に利用されているかを具体的な例と共に説明し、この技術が学術界にもたらす利点を浮き彫りにしました。

東京大学工学系研究科の国際工学教育推進機構ものづくり部門は、教育機関としての立場を活かし、学生および研究者に最先端のものづくり環境を提供しています。2020年より、この部門はデジタルファブリケーション環境を整備し、特に3Dプリンターの活用に力を入れてきました。この取り組みは、「3次元造形」と「3次元計測」を中心としたサービス提供を通じて、学内の研究および教育に大きく貢献しています。

また、2023年には、BRULEと共同で「3D Printing Advanced Technology Center(3DPATC)」を設立しました。この新たなセンターでは、3Dプリンター造形サービス、コンサルテーション、機器の貸出など、学内外のユーザーや企業に対して幅広いサービスを提供しています。

![[概要] 概要](https://www.brule.co.jp/learn/wp-content/uploads/2023/12/fig-overview6.jpg)

3DPATCの設立は、Additive manufacturing(付加製造)技術の普及と発展における大学の役割を強化するものです。この技術の問題点を克服するために、東京大学は様々な取り組みを行っており、その一環としてBRULEとの産学連携が行われています。BRULEとの協業は、大学における営業力の欠如を補い、産業界との橋渡しを図ることで、さらなる技術革新を促進することを目指しています。

このように、東京大学は学術的な枠組みを超えて、実践的な技術開発と産業界との連携を推進すると共に、学生や研究者に対して実践的なものづくりの機会を提供し、理論と実践の融合を図ることで、彼らの技術力および創造力の向上に貢献しています。これは、教育機関としての東京大学の役割を新たな時代にふさわしい形で拡張している例と言えるでしょう。

3DPATCの運営責任者である矢口氏は、「3DPATCと大学におけるFFF式3Dプリンター運用」というテーマで、学術研究と教育における3Dプリンティングの重要な役割を強調。矢口氏は、3Dプリンターがどのようにして研究プロジェクトや教育的な実験に利用されているかを具体的な例と共に説明し、この技術が学術界にもたらす利点を浮き彫りにしました。

![[概要] 概要](https://www.brule.co.jp/learn/wp-content/uploads/2023/12/figtab-overview3.jpg)

3DPATCの運営責任者である矢口氏は、「3DPATCと大学におけるFFF式3Dプリンター運用」というテーマで、学術研究と教育における3Dプリンティングの重要な役割を強調。矢口氏は、3Dプリンターがどのようにして研究プロジェクトや教育的な実験に利用されているかを具体的な例と共に説明し、この技術が学術界にもたらす利点を浮き彫りにしました。

東京大学工学系研究科の国際工学教育推進機構ものづくり部門は、教育機関としての立場を活かし、学生および研究者に最先端のものづくり環境を提供しています。2020年より、この部門はデジタルファブリケーション環境を整備し、特に3Dプリンターの活用に力を入れてきました。この取り組みは、「3次元造形」と「3次元計測」を中心としたサービス提供を通じて、学内の研究および教育に大きく貢献しています。

また、2023年には、BRULEと共同で「3D Printing Advanced Technology Center(3DPATC)」を設立しました。この新たなセンターでは、3Dプリンター造形サービス、コンサルテーション、機器の貸出など、学内外のユーザーや企業に対して幅広いサービスを提供しています。

3DPATCの設立は、Additive manufacturing(付加製造)技術の普及と発展における大学の役割を強化するものです。この技術の問題点を克服するために、東京大学は様々な取り組みを行っており、その一環としてBRULEとの産学連携が行われています。BRULEとの協業は、大学における営業力の欠如を補い、産業界との橋渡しを図ることで、さらなる技術革新を促進することを目指しています。

このように、東京大学は学術的な枠組みを超えて、実践的な技術開発と産業界との連携を推進すると共に、学生や研究者に対して実践的なものづくりの機会を提供し、理論と実践の融合を図ることで、彼らの技術力および創造力の向上に貢献しています。これは、教育機関としての東京大学の役割を新たな時代にふさわしい形で拡張している例と言えるでしょう。

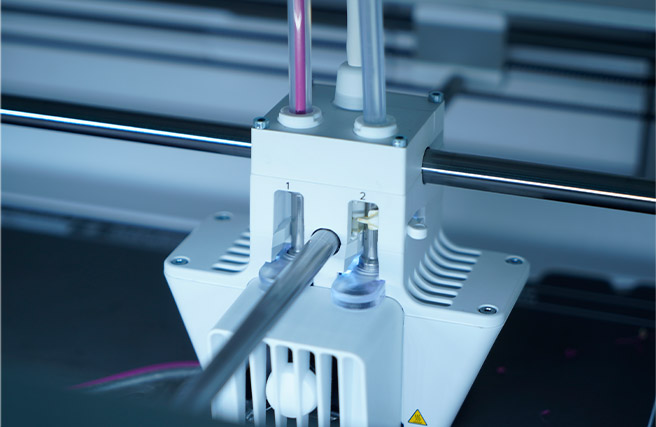

最後に登壇した平野氏は、「建築教育におけるデジタルファブリケーションの活用」について話し、建築教育分野における3Dプリンティングの利用法を探求しました。平野氏のプレゼンテーションは、建築設計と教育におけるデジタルファブリケーションの重要性を強調し、この技術が建築分野にもたらす創造的な可能性を詳細に解説しました。

2021年10月、「東京大学 総括プロジェクト機構 国際建築教育拠点総括寄付講座 SEKISUI HOUSE – KUMA LAB」が建築分野の次世代人材を育成するための新しい施設として開設しました。

![[概要] 概要](https://www.brule.co.jp/learn/wp-content/uploads/2023/12/fig-overview7.jpg)

T-BOXには、3台のUltiMaker S3、3台のUltiMaker S2+Connect、1台の光造形機From3、合計7台の3Dプリンターが導入されており、学生たちはこれらを活用して、制約にとらわれない建築模型を製作しています。UltiMakerは、直感的に作品を制作することが可能で、専門的な知識がなくても使用できる点が優れています。さらに、パラメータを操作することで高度なカスタマイズが可能となり、幅広いマテリアルをプリントできる点も重要です。

平野氏は、T-BOXが建築学科の学生を中心に、モノづくりに興味があるすべての学生や教職員に対して、様々なデジタルファブリケーションツールを使ってものづくりを体験する機会を提供していることを強調。この施設はクリエイティビティを触発するような運用を目指しており、3Dプリンター以外にもレーザーカッターやCNC加工機など、多様な機器が備えられています。

T-BOXの存在は、東京大学が教育機関として、建築の未来を見据えた人材育成に積極的に取り組んでいることの証しです。この施設は、単に技術を学ぶ場に留まらず、学生たちが自身の創造性と向き合い、新しい可能性を模索するプラットフォームを提供しています。

また、T-BOXが提供する多様な機器と自由な学習環境が、学生たちの想像力を豊かにし、建築の新たな地平を切り拓く原動力となることを期待しています。

これらの登壇者によるプレゼンテーションは、3Dプリンティング技術がデザイン、製造、教育、研究などの多様な分野でどのように革新を促進し、新たな価値を生み出しているかを示しました。

最後に登壇した平野氏は、「建築教育におけるデジタルファブリケーションの活用」について話し、建築教育分野における3Dプリンティングの利用法を探求しました。平野氏のプレゼンテーションは、建築設計と教育におけるデジタルファブリケーションの重要性を強調し、この技術が建築分野にもたらす創造的な可能性を詳細に解説しました。

2021年10月、「東京大学 総括プロジェクト機構 国際建築教育拠点総括寄付講座 SEKISUI HOUSE – KUMA LAB」が建築分野の次世代人材を育成するための新しい施設として開設しました。

![[概要] 概要](https://www.brule.co.jp/learn/wp-content/uploads/2023/12/figtab-overview4.jpg)

T-BOXには、3台のUltiMaker S3、3台のUltiMaker S2+Connect、1台の光造形機From3、合計7台の3Dプリンターが導入されており、学生たちはこれらを活用して、制約にとらわれない建築模型を製作しています。UltiMakerは、直感的に作品を制作することが可能で、専門的な知識がなくても使用できる点が優れています。さらに、パラメータを操作することで高度なカスタマイズが可能となり、幅広いマテリアルをプリントできる点も重要です。

平野氏は、T-BOXが建築学科の学生を中心に、モノづくりに興味があるすべての学生や教職員に対して、様々なデジタルファブリケーションツールを使ってものづくりを体験する機会を提供していることを強調。この施設はクリエイティビティを触発するような運用を目指しており、3Dプリンター以外にもレーザーカッターやCNC加工機など、多様な機器が備えられています。

T-BOXの存在は、東京大学が教育機関として、建築の未来を見据えた人材育成に積極的に取り組んでいることの証しです。この施設は、単に技術を学ぶ場に留まらず、学生たちが自身の創造性と向き合い、新しい可能性を模索するプラットフォームを提供しています。

また、T-BOXが提供する多様な機器と自由な学習環境が、学生たちの想像力を豊かにし、建築の新たな地平を切り拓く原動力となることを期待しています。

これらの登壇者によるプレゼンテーションは、3Dプリンティング技術がデザイン、製造、教育、研究などの多様な分野でどのように革新を促進し、新たな価値を生み出しているかを示しました。

このユーザーカンファレンスは、3Dプリンティング技術の可能性を最大限に引き出すためには、単に技術に焦点を当てるだけでなく、それを取り巻くコミュニティの力を育成し、支援することが不可欠であることを強調しています。

登壇された横井氏、南原氏、矢口氏、平野氏による洞察深いプレゼンテーションは、技術の専門的な側面だけでなく、創造性、イノベーション、そして社会的な影響にも焦点を当てており、このカンファレンスでの学びと交流は、参加者一人ひとりの日常業務や研究に新たな視点をもたらし、この分野に関心を持つ多くの人々に新たな知識とインスピレーションを提供しました。

今後、UltiMakerとBrule Inc.は、この種のカンファレンスやワークショップを定期的に開催することで、3Dプリンティング技術の知識を広め、業界の専門家、愛好家、そして一般のユーザー様に新たな機会を提供し続けることを目指してまいります。

Bruleが取り扱っている、Formlabsは3Dプリンタメーカーでありながら、3Dプリント用材料のメーカーです。2023年11月時点で45種超の材料が選択でき、各材料の特徴に応じて幅広い要件に適用できる点大きなメリットになっています。

それぞれの材料が高機能で、他社製材料以上の強度、剛性、靭性、耐熱性、耐薬品性、絶縁性などを高水準で備え、特許技術によ る100%純シリコン材料 や 4Nグレードの工業用セラミック (アルミナセラミックス)、そして医療グレードの 生体適合性材料 にも豊富な種類があり、「自分の作りたいものに合った材料を選ぶ」となると迷ってしまう方もいらっしゃいます。

多くのお客様が材料選定の際に指標とされる「高強度」「高耐熱」「ゴムライク」など物性ごとに材料をご紹介し、更に金属と樹脂の特性の違い等に起因する誤解されがちな点を整理してFormlabsの3Dプリント製品をご活用いただくヒントをご提供します。

本総合カタログでは、FormlabsのSLA光造形方式3Dプリント製品、極高精度を実現する特許技術LFS(Low Force Stereolithography™)技術の解説、各レジンの一括比較と詳細、使い方ガイド等光造形の情報を総合的にご紹介しています。

今すぐダウンロードFormlabs製品は、強度、剛性、靭性、耐熱性、耐薬品性、絶縁性など各材料特性を高水準で備えた高機能材料が利用できます。日本のものづくりの歴史は、ほぼ金属加工を行ったものづくりが主流です。そのため日本の技術者の多くは樹脂材料より金属材料の扱いに慣れているという方も多くいらっしゃいます。材料選定となった際に念頭に置くべきことはいくつかありますが、まず金属材料と樹脂材料の特徴の差を整理した上で、必要な特徴を持つ材料を選ぶ際のヒントを見ていきましょう。

まず1つ目は、材料選定に限らず製品設計、特に強度計算に関わる違いです。一般的に金属は、合金であってもその機械的特性は非常に安定しており、例えばシート状の材料の端から端までがすべて同等の特性を備えていると考えられています。一方で、3Dプリント用材料に限らず樹脂の一般的な特徴として、よく「樹脂は練りもの」と言われるように多数の化学物質を混ぜ合わせて狙った材料特性を発揮できるよう調合して作られます。そのため、金属と比較すると材料の機械的特性にはばらつきが発生しやすく、シート状の材料でも端から端まですべて同じ特性を備えているとは限りません。もちろん特性のばらつきは大きなものではありませんが、製品設計を行う際の注意点として「その材料特性の限界値ギリギリで使用する」という使用方法にはリスクが伴います。上述のように僅かであったとしても材料特性にはばらつきがあるためです。

金属材料使用時に、その強度や硬さの限界を把握してギリギリ耐えられる地点で使用するという考え方には、強度が高く硬い材料になるほどコストが上がってしまうという点が理由となっているケースも多く見受けられます。当然構造部など安全に直接関係する箇所の設計にこの考え方は適用されないまでも、安全バッファーを設けずに設計を行う場合はその部品や材料の挙動が完全に把握、あるいは管理できる場合に限られるかと思います。樹脂材料の場合は、強度や硬さ、耐熱性などがより高い材料でもコストに大きな差が無いケースもあります。また、既に安定した状態の材料を加工する切削や圧造等とは違い、3Dプリントでは材料が安定する前に必要な形状を造形し、形ができた後に安定させることとなります。そのためユーザー側の作業によっても寸法精度や強度等の特性に差が出るという点も把握しておきたい点で、例えば機械的特性においても靭性が高い(柔らかい)材料であるほどプリント時のクセがあり、そのクセを把握して材料とモデルの形状に合った造形設定を行ってプリントを行うという点が、まさに3Dプリントを使いこなす上でのノウハウとなります。Formlabsではこの点で悩みをお持ちのお客様へのご相談窓口を設けています。個別相談ご希望のお客様は、以下よりご連絡ください。

導入前のご相談 導入後サポート はこちら!

2つ目は、変形に関する違いです。一般的に、金属材料の変形には 弾性変形 と塑性変形があります。加わる荷重の大きさが弾性限界以下の弾性域内での変形であれば、荷重を取り除けば元の状態に戻ります。反対に弾性限界を超えた塑性域内での変形であれば、形状が元に戻らない塑性変形となります。わかりやすい例として、ボルトがあげられます。ボルトは締め込むと、ねじ部のボルト軸が引き伸ばされます。引き伸ばす力が降伏点を超えるまでは元に戻ろうとする力が働くため、これが軸力と呼ばれる締結力になりますが、トルクをかけ過ぎる(過度に締め過ぎる)とボルトが降伏して(荷重が降伏点を超えて)しまい、ボルト軸の元に戻ろうとする力が失われ、締結力が消失してしまいます。

樹脂材料では、この塑性変形は起こりません。ゴムやシリコンなどの軟質材が最もイメージしやすいですが、樹脂材料は塑性変形できないため、曲げても引っ張っても破断しない限りは元の状態に戻ろうとする力が働きます。しかし樹脂材料の場合は粘弾性と言い、例えばPPやABSの薄板を折り畳むと元に戻ろうとする力は働いても完全に元の状態には戻らない場合もあります。この違いは、上で取り上げたねじ部など要素部品やその使用部位の設計など、幅広い箇所で関係してきます。ねじ部の場合は強度に懸念がある場合はインサートを使用する等の対策は可能ですが、試作品の場合はねじ部にこだわって全体の進行を遅らせる必要はないため、ねじでなくともピンやリベット等での暫定的な締結で事足りる場合も多くあります。

樹脂材料には、熱可塑性樹脂と熱硬化性樹脂の2種類があり、この2種は全く異なります。3Dプリンタには7種類の造形方式がありますが、方式の違いによってこの2種のうちどちらの材料を使用するかも違ってきます。私たちの身の周りにある殆どのプラスチックは熱可塑性樹脂で、射出成形のペレットのように加熱することで溶けて液状になります。対照的に、熱硬化性樹脂は架橋結合という非常に強固な分子構造となっているため加熱しても分子の運動量が一定以上に大きくならず、液状に溶けてしまうことがありません。

3Dプリントでは、光造形方式とPolyJetやインクジェットとも呼ばれるマテリアル・ジェッティング(MJ)方式の2方式でこの熱硬化性樹脂の1種である光硬化性樹脂を使用します。光硬化性樹脂は液体で、レジンとも呼ばれ、紫外線(UV)光に反応して光重合という化学反応を起こして固化します。光造形とMJの2方式はこの光重合を利用して3Dプリントを行う方式で、他の5方式は熱可塑性樹脂を溶かすかレーザーで焼結する、あるいは凝固剤を併用して固めることでプリントを行います。そのため光硬化性樹脂を使用する光造形とマテリアル・ジェッティングでは、材料がABSライク、PPライク、あるいはゴムライクといった熱可塑性樹脂同等の機械的特性が発揮できるよう開発された相当材となります。

Formlabs製品は、光造形3Dプリント用材料として他では得られない高機能な高強度材料やゴムライク材料、特許技術で実現した100%純シリコン材料などを提供し、そして小ロット量産に対応するSLS(粉末焼結積層造形)方式のFuseシリーズ用には高強度工業用ナイロン材や軟質材のTPUなど、高機能材料を提供しています。

Formlabsのお客様の声を抜粋させていただきました。

「光造形の良いところは、中まで材料がしっかり詰まるところと、材料特性が優秀なところです。〇〇ライクと呼ばれますが、本当にそれに近い性質がしっかりあります。ゴムライクなんかは特に優秀で、インクジェットではこれほどのゴムのような質感は表現できません。」

西野 晃一氏 株式会社エポック社 シルバニア本部技術室 マネージャー

「光造形のForm 3では、Grey、Grey Pro、Tough 2000(ABSライク)、Rigid 10K(ガラス分高配合材)レジンでマネキンの手先などを作っています。マネキンよりも慎重な扱いが求められるサービスロボットの外装部品は、特に輸送中や倒れた時に破損しない高強度材料が必要です。その点SLSのFuse 1で使えるNylon 12は高強度ながらある程度の靭性があり、すごく破損しにくい材料です。」 」

西田 真人氏 吉忠マネキン株式会社 東京店 マネキン・モデリング部 事業企画部

白・黒・グレーのモノトーン色のレジン3種は機械的特性は同じですが、プリント時の特徴は異なります。他にも高速プリント用レジンや高靭性高耐久材料、自在にカラーリングが行えるものもあります。

Formlabsのスタンダードレジンには、7種のレジンがあります。これらスタンダードレジンは、他社製の汎用材料やFFFで汎用材として一般的に提供されるPLA(ポリ乳酸)等よりも十分に高い強度があります。また、光造形という造形方式の特徴により、強度の異方性(荷重方向によって強度が変わること)がない点もFFFとの違いとなります。幅広く活用できるスタンダードレジンですが、各レジンに特徴があるため選定の際には以下情報を選定時の参考にご確認ください。

光造形では材料色による光の吸収・反射もどこまでの精密表現が可能か等のパフォーマンスに影響します。GreyレジンはWhite、Black、Clear、Color Baseレジンと強度や靭性、耐熱などの材料特性は同じですが、他のレジンより精密表現や精緻な寸法精度を出したい場合におすすめです。

購入はこちら

やや光沢のある黒色であるため、陰影をはっきりと確認したい場合におすすめです。また、多くの製品での仕上げ時の質感に近い発色であり、特に外観にこだわる試作品や模型製作では人気のある材料です。White、Grey、Clear、Color Baseと強度や靭性、耐熱などの材料特性は同じで、精密表現度はGreyにやや分があります。

購入はこちら

購入はこちらこちらはモノトーン3色の中ではプリント時のクセがあります。非常に微細な表現が必要なモデルではサポート材無しのビルドプラットフォーム上での直接プリントを行うより(デザインにより異なりますが)45~70℃の傾きでプリントすることをおすすめします。一方で塗装を施したい場合はそのまま塗装でき、最も扱いやすい材料です。

購入はこちら

光造形の特徴を活かした透明度の高い造形品が製作できますが、プリントしただけでは半透明の状態です。透明度を重視する場合、表面処理で透明度を向上できます。研磨での透明度向上とトップコートの併用が最も効果的ですが、研磨を避けたい場合は一般的なクリアラッカー等で2~3層のクリアコートを行えば、一切の研磨なしで筐体の内部機構が確認できるレベルの透明度は得られます。そうした試作が目的の場合は筐体にそれほど高い強度は必要ないケースも多いため、紫外線によって黄色がかってしまうのを避けるため、強度を出すことが主目的の二次硬化は行わず、洗浄後はクリアコートなどの表面処理に進みましょう。

購入はこちら

Formlabsの光造形用材料におけるトップセラーの一角で、他レジンと比べて最大4倍速でのプリントが行える高速造形材料です。紫外線に反応する成分を多く含むことで高速プリントを実現しますが、その分日光が当たる場所に置いた場合の劣化も早く進むため、2~3年以上の長期間使用するものを作る場合は他のレジンの方が良い選択肢となります(逆に言えば日光に当たらない環境であれば、多くの場合で1~2年程度なら大きな劣化はありません)。一方でDraftレジンは強度や精度も一定以上の水準で発揮できるため、高速で試作・検証サイクルを回したい場合は最高のソリューションです。使い方の詳細はサポートページをご覧ください。

購入はこちら高強度材料のニーズは非常に多い。一方で、強度という言葉は非常に曖昧な言葉でもあり、材料選定時には硬さ(剛性)が必要なのか破断・破壊への強さ(靭性)が必要なのかは区別して考えることが必要です。

材料選定の際に強度を考える場合、念頭に置くべきは強度という言葉は非常に曖昧な言葉で多彩な意味合いの強度を包括的に示す言葉であることを認識しましょう。例えばWikipediaで 「強度」 のページを見てみると、様々な意味合いでの強度が解説されています。そのため強度が重要な選定基準である場合は、材料選定の際に念頭に置くべき重要事項があります。

その重要事項とは、イメージしている 「強度」 が、例えば圧や荷重を受けても変形しないといった硬さ(剛性)を重視しているのか、あるいは衝撃や繰り返しの荷重を受けても壊れないといった耐久性(靭性)を、あるいは剛性と靭性のバランスを重視しているのかということです。意外にメーカーで設計に携わる方でもこの2つを混同して 「強度」 という言葉を使われるケースは多く、社内でも単に「高強度」という曖昧な表現が浸透しているケースも散見されます。部門内のメンバーが共通の目的を共有していたり、それを熟知する既存取引先とのコミュニケーシ ョンは問題なくとも、一歩外に出て新たな相手とコミュニケーションを取ったり材料選定の相談をする場合は、硬さと耐久性の違い、剛性と靭性のバランスはどの程度必要なのか等の「要件定義」を明確に行う必要があります。

ポリプロピレン(PP)同等の機械的特性を発揮できるよう開発されたTough 1500レジンは、PP同様にある程度の剛性はあるものの、靭性に優れた高耐久性材料です。製品名の「1500」はヤング率(引張と曲げの弾性率)の大まかな値を示しており、他のFormlabs製材料で名称に数値が入っている場合、高強度材料ではヤング率のおおよその数値とご理解ください。量産時にPPを使用する部品や、ばねをプリントして繰り返し使用することも可能です。また、一定の要件を満たした後処理を行えば皮膚接触に対応する生体適合性材料として使用できます。詳細は サポートページ をご覧ください。

購入はこちら

ポリエチレン(PE)同等の機械的特性を発揮できるよう開発されたDurableレジンは、例えば洗剤のスプレーボトルのように圧をかけると凹み等の変形を起こしても即座に元の状態に戻る性質、そして摩擦係数の低い独特の触感が特徴です。ゴムライク材料と違い、ある程度の剛性がありながらも柔らかい材料をお求めの場合は是非ご検討ください。食品安全や生体適合性が不要な用途であれば、ガスケットやパッキンのような用途にも対応し、こちらも国内外で非常に多くの企業で活用されています。また、BioMed Durable という生体適合性を備えたバージョンもご用意しています。

購入はこちら

Rigidシリーズのレジンは、ガラス充填によって剛性を強化した材料です。一般的に光造形方式の3Dプリントでは、剛性が高いほど微細表現に優れ、また突出形状(オーバーハング)でもサポート材なしでプリントできる度合が大きくなります。Rigid 4000はTough 2000の2倍程度のヤング率を備えた高剛性材料で、靭性を高水準に兼ね備えるToughシリーズ以上に微細形状の表現などプリントの自由度が高い材料です。また、他のレジンより耐光性にも優れています。一方で、高剛性材料であるため、特に薄肉形状では限界以上の衝撃や圧が加わると割れてしまいます。

購入はこちらRigid 4000よりも更にガラス充填率を上げた極高剛性材料です。ガラス分の高配合によって、圧や荷重を受けてもほぼ全く変形せず、極めて高い耐熱性も備えることから樹脂型・簡易型のプリントにも数多く採用されています。また、耐光性、耐薬品性にも優れており、ガラス繊維強化プラスチック(GFRP)並みの剛性と強度があることから、工業用途で多く選ばれる材料です。

購入はこちら材料選定時に高強度が条件となるケースでは、強度の他にも耐熱性、耐薬品性などを兼ね備えた材料が求められるケースも多くあります。上で紹介したRigid 10Kレジンは、極めて高い剛性に耐熱性と耐薬品性、耐光性を備えた高機能材料の好例です。Formlabsは、例えば以下のような材料もございます。

FRレジンはUL 94のV-0認証を取得した難燃性材料で、当然ながら高い耐熱性も備えています。また、直接造形品にタップを切っても割れない強度を持ち、電子機器を中心とした機能確認用試作や難燃部品の小ロット量産で使用されています。

購入はこちら

光造形では非常に珍しい、静電気散逸性(静電気拡散性とも)材料で、特に基板実装前のICチップトレイや電子部品の保管・運搬用品、治具や固定具などに使用され、静電気による損傷から電子部品を保護します。FDM(FFF)方式ではABS系の材料でESD材料が販売されていますが、FormlabsのESDレジンはABS系材料を超える強度を備え、電子部品製造工程のあらゆる治工具に採用されています。

購入はこちらFormlabs社のゴムライク材料は、何年も前から非常に高く評価され、世界的に非常に多くの企業で活用され続けています。また、2023年9月には、独自の特許技術Pure Silicone Technology™によって実現した100%純シリコン材料であるSilicone 40Aレジンが、続く10月には従来のFlexible 80AとElastic 50Aの生体適合性バージョンであるBioMed Flex 80A、BioMed Elastic 50Aレジンが発売されました。3Dプリンタの中では最多の軟質材の選択肢を提供しています。

ユーザー側に求められるプリントのノウハウという点では「硬いほどいろいろな形状に対応しやすい」という原則の通り、比較的ノウハウが求められる度合いは高くなります。 導入前のご相談導入後サポートはこちらです。

推奨値での二次硬化後、ショアA硬度80Aとなる硬質ゴムライク材料です。Formlabsのゴムライク材料は、二次硬化時間を調整することで硬さをある程度調整することも可能です。硬質ゴムやシリコン製品の試作品、製造や組立ラインにおけるワーク受け治具の表面、ロボットのエンドエフェクタ、ハンドルやグリップ部、シール材やガスケットなど多彩な試作品に対応します。プリント時の注意点を含む詳細は、サポートページをご覧ください。

購入はこちら

推奨値での二次硬化を経て、ショアA硬度50Aとなる軟質ゴムライク、あるいはシリコンライク材料です。曲げ、伸び、圧縮等の負荷に強く、それらの環境下でも割れずに元の形状に戻ることができます。シリコン部品の試作品や衝撃吸収部材、ワーク受け用の治具、ピックアンドプレースロボット等のエンドエフェクタ、ウェアラブルデバイスの試作品など幅広く活用されています。

購入はこちらFormlabs独自の特許技術 Pure Silicone Technology™で実現した、100%の純シリコン材料です。Form 3シリーズの価格帯で純シリコン材料が使用できるという点自体が大きなメリットとなるため、シートからの切り出しや成形を行うことなく手軽にシリコン部品の試作や実製品用部品の製造が行えます。新製品であるため、3Dプリントでしか作れない複雑形状をどこまで表現できるか等の詳細情報も、近日公開予定です。

購入はこちら

Form 3Bシリーズ(Form 3B, 3B+, 3BL)でご使用いただけるショアA硬度80Aの生体適合性硬質ゴムライク材料BioMed Flex 80Aレジンは、ISO 10993およびUSP Class VI認証取得済み材料で、米FDA登録済みのISO 13485認証取得済み工場で製造されています。長期皮膚接触(30日以上)と短期粘膜接触(24時間未満)にて生体適合性認証を取得しており、硬質ゴムライクの模型製作やウェアラブルデバイスの部品、医療機器や器具にてご使用いただけます。

購入はこちら

BioMed Flex 80A同様に、Form 3Bシリーズ(Form 3B, 3B+, 3BL)で使用可能なショアA硬度50Aの生体適合性軟質ゴム/シリコンライク材料BioMed Elastic 50AレジンもISO 10993およびUSP Class VI認証取得済み材料であり、米FDA登録済みのISO 13485認証取得済み工場で製造されています。長期皮膚接触(30日以上)や短期粘膜接触(24時間未満)を含むあらゆる用途で装着時の快適性と視覚的な透明度が必要なウェアラブルデバイスの部品、医療機器や器具にてご使用いただけます。

購入はこちらコスメブランドLUSHは真空成形の金型にFormlabsの各種レジンを使用しています。光造形で使用される光硬化性樹脂は加熱によって溶けることはありません。樹脂材料で耐熱性(温度安定性)の指標となる荷重たわみ温度(熱たわみ温度とも呼ばれる)は「対応温度帯」とは全く異なることを知っておく必要があります。

Formlbsの高耐熱材料ですが、単に高温に強いだけの材料では用を成さないケースが殆どです。製造業において高温環境に晒される製品・部品の殆どは高温環境下で一定の荷重に晒され、高温だけでなく「高温環境下での荷重」に耐える必要があります。そこで思い出したいのが、光造形方式で使用する光硬化性樹脂は熱硬化性樹脂の一種で、冒頭で触れたように熱可塑性樹脂のように加熱によって溶けることはないということです。

そのため樹脂材料の耐熱性(温度安定性)の目安となる指標、荷重たわみ温度(熱たわみ温度とも呼ばれる)を金属部品の対応温度帯と同様に受け取ってしまう誤解をされる方が非常に多くいらっしゃいます。実際には、規格で定められたサイズの試験片に圧力子で既定の圧(高圧:1.8MPa、低圧:0.45MPa)を加えた状態で昇温させ、たわみが一定の程度に達した時点での温度が荷重たわみ温度です。光硬化性樹脂である光造形用レジンは荷重たわみ温度を超える高温に晒されても溶けて液状化することはありません。従って、モデルの形状が当該試験での試験片以上の厚みがあれば、それ以上の温度にも十分耐え得ることができます。

下記、荷重たわみ温度試験のモデルです。

荷重たわみ温度(HDT/Heat Deflection Temperature)は、厚み6.4mm(ASTM D 648-16)等の既定の試験片が1.8Mpaまたは0.45MPaの圧を受けた状態で既定の変形を起こした時点での温度を測定します。材料の対応温度帯とイコールではない点に注意してください。

High TempレジンはFormlabsの光造形用材料の中で最高の耐熱性を備え、洗浄後にForm Cureにて80℃で120分間の二次硬化を行い、更に工業用オーブン等の炉に入れて160℃で180分加熱する熱硬化処理を行うことで、238℃の荷重たわみ温度(0.45MPa時)を発揮します。剛性が非常に高い一方で靭性が低いため、高い荷重や圧力が加わると割れてしまうことがあります。高い荷重や圧に晒される用途で使用する場合はRigid 10Kレジンをおすすめします。High Tempレジンの詳細はサポートページをご覧ください。

購入はこちら

高強度材料のセクションでご紹介の通り、Rigid 10Kはガラスを高い割合で充填することで剛性と耐熱性を向上しており、高い荷重や圧にも割れずに耐えることができます。そのため射出成形や熱成形/真空成形での金型(樹脂型)としても使用され、他には流体解析用の試験用モデルなどにも頻繁に使用されます。Rigid 10Kは、洗浄後にForm Cureにて70℃で60分の二次硬化を行った後、更に工業用オーブン等の炉に入れて90℃で125分加熱する熱硬化処理で218℃の荷重たわみ温度(0.45MPa時)を発揮します。詳細はサポートページをご覧ください。

購入はこちら

UL 94のV-0グレードの難燃性を持つFlame Retardantレジンは、高い耐熱性も備えています。Form Cureにて80℃で120分間の二次硬化を行うことで0.45MPa加圧時の荷重たわみ温度で111℃の耐熱性となり、厚みが大きくなればそれ以上の高温環境下でもご使用いただけます。火炎に直接触れる場合や防火上の配慮が必要な部品および治具での使用をおすすめしています。詳細はサポートページをご覧ください。

購入はこちら

純度99.99%の4Nグレードのアルミナセラミックスを3DプリントできるAlumina 4Nレジンは、セラミック粉末をバインダー(凝固剤)代わりの光硬化性レジンに充填した材料です。プリント後に工業用オーブン等の炉に入れ、樹脂を飛ばす脱脂とセラミック成分を焼成する焼結の2段階の焼き入れにより純粋なセラミック部品を得ることができ、対応温度帯上限は1,500℃となります。樹脂のバインダーを使用する金属3Dプリント同様に、炉で樹脂を飛ばすことで収縮が発生するため、CAD上でXY軸を121.8%、Z軸を126%に拡大して寸法精度を調整しますが、そこから更に微調整を要するケースもあります。

購入はこちら何度も触れてきた通り、熱硬化性樹脂の一種である光硬化性樹脂を使用する光造形方式の3Dプリント用材料(レジン)は、どれだけ高温に晒されても溶けて液体になることはありません。そのため汎用材料であるスタンダードレジンでも、以下のような用途で活用しているお客様がいらっしゃいます。

医療グレードの生体適合性材料であるBioMedシリーズレジンは、オートクレーブでの滅菌処理に対応しています。新製品で検証が未完了のものもありますが、オートクレーブでの滅菌処理に関するレポートとガイドラインをお求めのお客様は、無料サンプルパーツお申込でお問合せください。

無料サンプルパーツのお申込はこちら

殆どの樹脂材料は非常に大きな電気抵抗を持ち、絶縁性材料に分類されます。例えば、電子部品の製造現場において重要な静電気に関する特性では、IEC 61350-5-1の規定では、表面抵抗率PSが、1×102~1×105Ω/sq未満であれば静電気導電性、1×105~1×1011Ω/sqの間であれば静電気散逸性(静電気拡散性とも呼ばれる/アース線のように接地していれば静電気を消散する)、1×1011以上であれば静電気絶縁性に分類されます。一般的な絶縁性を示す指標は体積抵抗率や 誘電率、 誘電正接 などがあります。

材料の自社開発を行うFormlabs製品は、ESDレジンのように非絶縁性を達成することが目的となった材料以外は、社内標準にて全ての光造形用レジンが以下の基準を満たすよう開発されています。

※ESDレジンを除く

特に基板実装前の電子部品やICチップの取扱において重要な静電気対策。ESDレジンは、近傍の作業台などに接地させて使用することでアース線のように静電気を逃がし、電子部品を静電気による損傷から保護します。強度は他社製品やFDM方式のABS系ESDフィラメントよりも高水準で、治具や工具、実装作業ロボットのエンドエフェクタや光造形ならではの精度を活かしたチップトレイなど、電子部品/電子機器の上流工程で幅広く使用されます。

購入はこちら

V-0グレードの難燃性を持つFlame Retardantレジンは、15.1 kV/mmの絶縁耐力、ASTM D150/1 MHzにて3.82の誘電率と0.025の誘電正接を備えた絶縁性にも優れた材料です。材料特性の詳細情報はデータシートページより「Flame Retardantレジン」を検索ください。また、使用方法の詳細についてはサポートページをご覧ください。

購入はこちら工業用セラミックの代表格であるアルミナセラミックスを純度99.99%の4Nグレードにて3Dプリントが行えるAlumina 4Nレジンは、焼成後に樹脂が飛ばされ、完全なセラミック品となるため非常に優れた絶縁性と耐熱性を発揮します。Alumina 4Nレジンの造形品の対応温度帯上限は1,500℃となり、1×1014(Ω・m)以上の体積抵抗率、1 MHzにて9.8の誘電率と9×10-5の誘電正接を備えています。

購入はこちら実製品用パーツの量産時はもちろん、機能確認用試作や製品試作においても製品同様の電気的特性を備えた部品製作が求められます。本セクション冒頭で触れた通り、一般的に樹脂材料は元来絶縁性であり、3Dプリント用材料も社内標準にて表面抵抗率や体積抵抗率が標準化されています。もし材料の絶縁性や導電性が目的を満たしていない場合は、表面処理で電気的特性を補強することも検討してみるのがおすすめです。導電性を付加または強化するには、金、銀、銅、ニッケル等のめっき処理や蒸着が可能です。逆に絶縁性を向上したい場合はセラミックコーティングやPEEKコーティング等を施せば、より高い絶縁性を得ることができます。

無料サンプルパーツのお申込はこちら

耐薬品性が材料選定の要件となる場合、考えておきたい点があります。これは耐薬品性に限ったことではありませんが、もし現在検討中の用途が金属部品との置き換えである場合、既設の金属部品と同等の耐薬品性が本当に必要かという点です。樹脂材料の耐薬品性は、一般的にはSUS等の合金に比肩する水準に達するのは難しく、無加工の樹脂材料をそのまま工業水準で見た場合の「高い耐薬品性」を発揮できる材料は非常に限られます。

そのため、樹脂3Dプリント品を高い耐薬品性が求められる用途で使用する場合は、併せて以下の使用方法を検討されることをおすすめします。耐薬品性が求められる用途の多くは、当該部品が化学物質や薬品による劣化で破断した場合、設備機器自体の不具合につながる、あるいは異物混入リスクを抱えることとなります。一方で、上手く3Dプリント品を活用できればすぐにその場で当日中に必要な部品がプリントできるというスピードとコスト両面の利点があります。それらを総合的に判断し、以下を検討しつつ導入を進めるのが良いと思われます。

マットで美しい白に仕上がる独特の質感を持つRigid 10Kレジンは、ガラスを高い割合で充填することで剛性と耐熱性だけでなく、耐薬品性も非常に高水準で備えています。機械的特性の特徴は、極めて高強度高剛性である一方で靭性が僅かである点で、射出成形の金型(樹脂型)として使用しても型締めや射出の圧に耐える強さはありますが限界を超えると脆性破壊により割れが生じてしまいます。詳細はサポートページをご覧ください。

購入はこちら

独自の特許技術 Pure Silicone Technology™により100%の純シリコン材料での光造形3Dプリントを実現した本材料では、シリコンそのままの高い耐薬品性を発揮することができます。サポートページはこちらです。

購入はこちら

プリント後に樹脂を飛ばして焼成することで、4Nグレードとなる純度99.99%のアルミナセラミックス品が得られる本材料では、工業用セラミックとして多用されるアルミナセラミックスの特徴である1,500℃までの対応温度帯、絶縁性、そして耐薬品性を活用いただけます。

購入はこちらロストワックス鋳造またはインベストメント鋳造と呼ばれるワックス(蝋)でマスターを製作して鋳造を行う方法で、宝飾や歯科だけでなく製造業においてもアルミなどのダイキャスト品を製造する際に使用されます。また、光造形用材料ではセラミックのAlumina 4Nレジン同様にプリントと洗浄が完了した後、二次硬化が不要である点も特徴です。Formlabsでは、ワックス充填率が異なる2種の材料をご用意しています。作業工程の詳細はサポートページをご覧ください。

小ロット量産に対応するSLS方式Fuseシリーズでは、1,000万円以下で3Dデザインさえ行えれば月産200~500程度の量産が内製化できます。

量産対応のSLS(粉末焼結積層造形)方式であるFuseシリーズは4,000万円以上の価格帯でしか入手できなかったSLS方式は1,000万円強の価格帯に低価格化・小型化しつつ独自の特許出願中技術でそうしたハイエンド機と同等以上の造形品質を実現し、2023年11月には作業時間と労力を要する粉末除去やブラスト、研磨までの後処理をワンストップで行う 自動仕上げ装置Fuse Blastもラインナップに追加。SLSでの3Dプリントを劇的に効率化しています。

以下ではFuseシリーズで使用可能な材料をご紹介します。Fuseシリーズプリンタはビルドチャンバーと呼ばれるチャンバー内のスペースでプリントを行います。ビルドチャンバー内寸はW165×D165×H300mm(四隅はアール形状)ですが、各材料の特性によって使用可能なスペースサイズが僅かに異なります。以下では各材料で使用可能な最大スペース寸法もご紹介しますが、各材料の最大寸法を極限まで使用するのではなく多少の安全バッファーを見込んだプリントを行うことを推奨します。

※今後のソフトウェアアップデート等により僅かに変動する可能性があります

工業水準の高い強度と一定の靭性を持ち、硬さと破断に対する耐性を兼ね備えた万能材料であるNylon 12は一般的にPA12とも呼ばれています。ナイロン材の中では耐熱性にも優れ、高温環境下においてもその特性を発揮できることから既に幅広く工業用途で使用されています。また、プリント時のクセも少なく微細表現にも高い性能を発揮します。3Dプリントならではの形状や外観上のデザイン、表面のテクスチャ(シボ)や文字入れ等にも多彩な選択肢が担保できます。また、皮膚接触に対応する生体適合性材料であるため、直接肌に触れる用途にもご使用いただけます。そういった多彩な利点から、国内外で最も多く採用されているSLS用材料です。

また、SLSでは材料の再利用が可能ですが、再利用時に未使用の新品パウダーを混合する比率である材料リフレッシュ率に関しては、30%で経済的に運用いただけます。詳細はサポートページをご覧ください。

購入はこちら

※今後のソフトウェアアップデート等により僅かに変動する可能性があります

ある程度の剛性は備えながらも、高水準の靭性を備えた一般的にPA11とも呼ばれる高耐久性材料で、PA12とは対照的に低温環境でもその特性を発揮するとされています。PPの強度と耐久性を一歩向上させたようなイメージで使用でき、100%生物由来のバイオ材料である点からも、特に近年消費者向け製品やウェアラブルデバイス、義肢装具などを中心に採用数が増えています。また、皮膚接触の生体適合性も備えています。デザイン面では高い靭性を有するため、微細表現性能はNylon 12と比較するとやや低くなり、細かな凹凸や穴あけ、あるいは設計上のクリアランスには余裕をもった寸法が必要です。プリントにおいては空気環境では50%の材料リフレッシュ率ですが、窒素環境でプリントすることでリフレッシュ率を30%に抑えてコスト効率を向上することが可能です。詳細は サポートページ をご覧ください。

購入はこちら

※今後のソフトウェアアップデート等により僅かに変動する可能性があります

ショアA硬度90Aの高強度軟質材です。SLS方式での軟質材では珍しく、高水準の引裂強さを備えながら高い破断伸びも有しています。TPU 90Aも皮膚接触の生体適合性材料であるため、スポーツ用品や義肢装具などの衝撃吸収部材やウェアラブルデバイスのベルトや肌に当たる部分の保護部材、生産/組立用治具やマスキング治具など幅広くご使用いただけ、20%という最少の材料リフレッシュ率でコスト効率も非常に高い材料です。また、設計面においてもプリント設定においても、軟質材にはクセがあるという原則が本材料にも当てはまります。詳細は SLS設計ガイドラインやサポートページ をご覧ください。

購入はこちら

※今後のソフトウェアアップデート等により僅かに変動する可能性があります

Nylon 12にガラス充填を行うことで、元来の強度と耐熱を向上した複合材料です。ガラス成分由来の高い剛性と耐熱性があるだけでなく、Nylon 12の特徴でもある微細表現能力も引き継いでおり、剛性を活かしてねじ部を直接プリントすることもできるため、ねじ部を備えた部品が3Dプリントで直接量産いただけます。一方で、剛性が非常に高いため薄く長い壁や板状の形状は一定以上の負荷に晒されると割れる恐れがあります。プリント面では複合材料であることからクセがあり、一定の習熟期間を設けて運用を開始することをおすすめします。詳細は SLS設計ガイドラインやサポートページ をご覧ください。

購入はこちら

※今後のソフトウェアアップデート等により僅かに変動する可能性があります

Nylon 11をベースにチョップドファイバーの炭素繊維を複合した材料です。比強度(強度重量比)に非常に優れるだけでなく耐熱性も高水準で兼ね備え、モビリティ製品やドローンや産業機械、重機の非構造部の高強度部品にご使用いただけます。炭素繊維の3Dプリント材料は、軽金属並みの強度(この場合は剛性を指します)が謳われる反面、靭性に乏しいため衝撃が加わると割れてしまうものが多い中で、Formlabsでは靭性に優れたNylon 11をベースにすることで、耐衝撃性や耐久性も高水準に発揮できるよう開発しています。一方で、炭素繊維の特性により生体適合性はありません。 複合材であるためNylon 12 GF同様にプリント時のクセがあるため、一定の習熟期間を設けて以降の運用開始をおすすめします。また、プリントプロセスによって繊維がX軸方向に向けられることでX軸方向の強度が最も高くなり、強度に異方性が生じます。詳細は SLS設計ガイドラインやサポートページ をご覧ください。

購入はこちら

本総合カタログでは、FormlabsのSLS方式3Dプリントシステム、Fuseシリーズ独自の特許技術や詳細の解説、各パウダー材料の一括比較と詳細、使い方ガイド等SLSの情報を総合的にご紹介します。

今すぐダウンロード

多くの皆様のご参加をお待ちしております。

3DPATC カフェテリア

〒113-0033 東京都文京区本郷7−3−1

東京大学工学部5号館 4階

正確な産業グレードの造形と生産性を提供するUltiMakerシリーズ。

今回パワフルで、安定し、多用途に使える3Dプリンターだけでなく、今回は「サポート材の除去」をより素早く手軽に行えるをプレゼント致します。

プリンターを購入して造形だけでく、手軽に後処理を施して新しい造形に挑戦してみませんか?

1990年に開設された湘南藤沢キャンパス(SFC)、その中心に建つ湘南藤沢メディアセンターは、”「見つける・考える・生みだす」を支援する” をコンセプトに、問題発見・問題解決型キャンパスの特性を反映した領域横断的な図書館サービスを提供しています。2013年にはものづくりのための工房「ファブスペース」を設け、国内大学図書館で初の3Dプリンターの設置を実現。革新的な設備を活用して、学生の学習と研究を支えています。

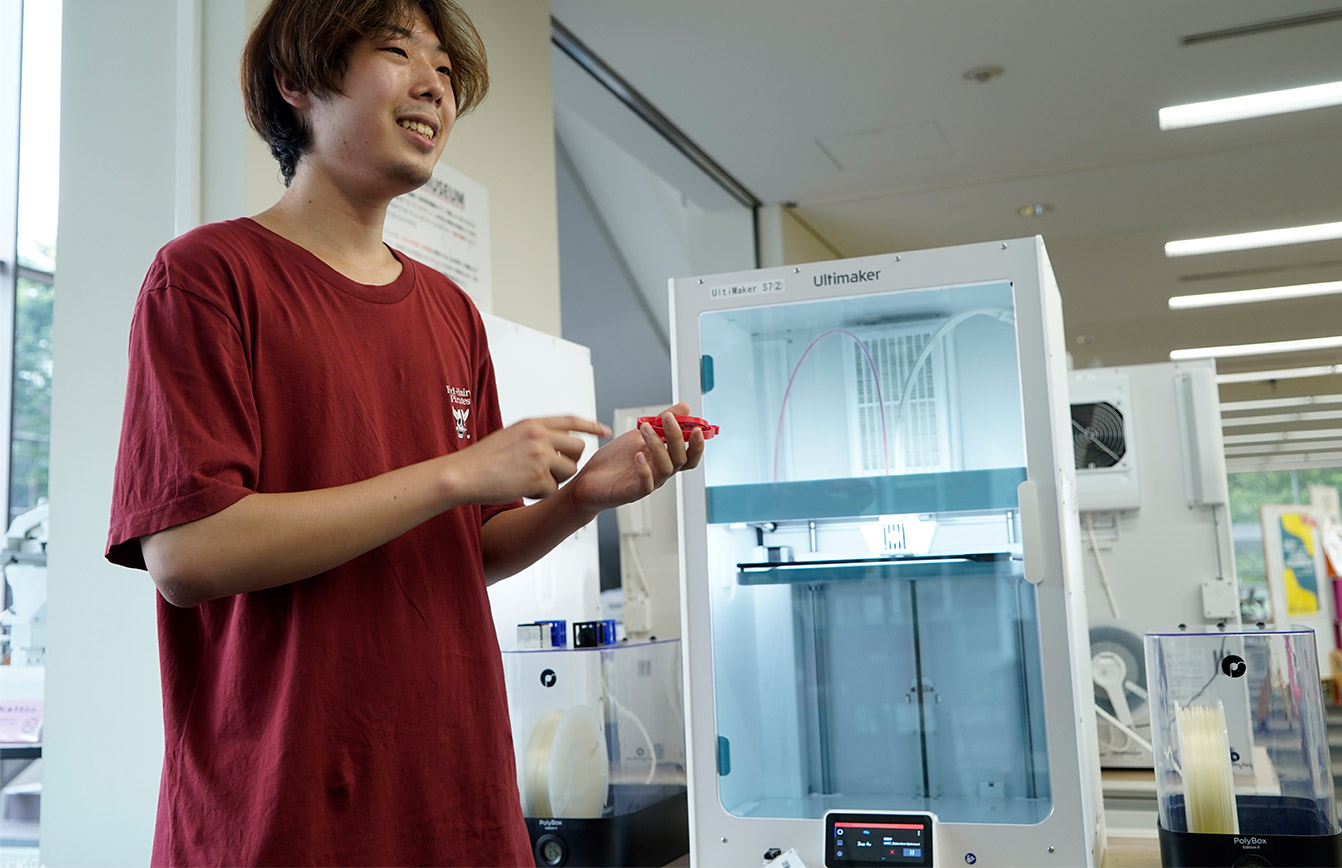

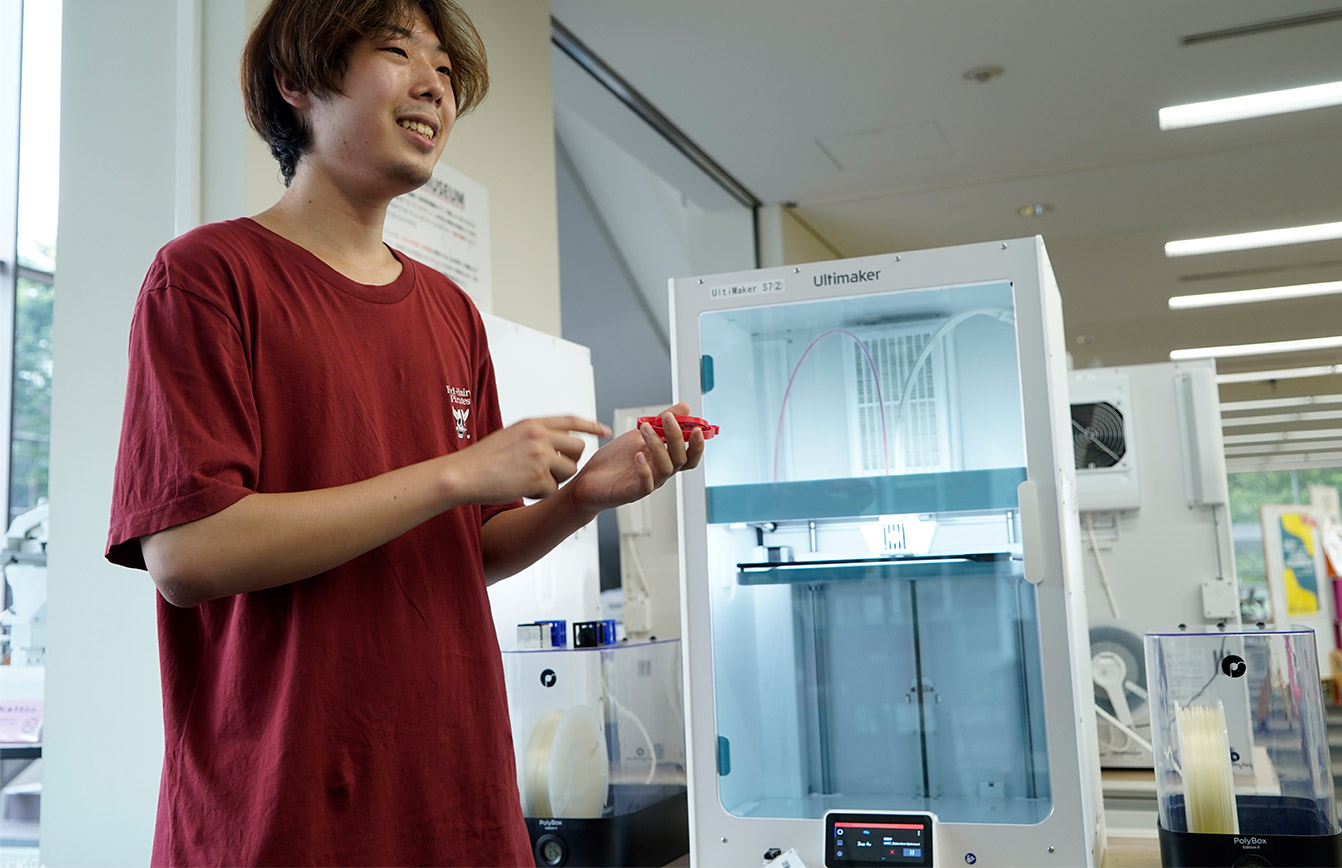

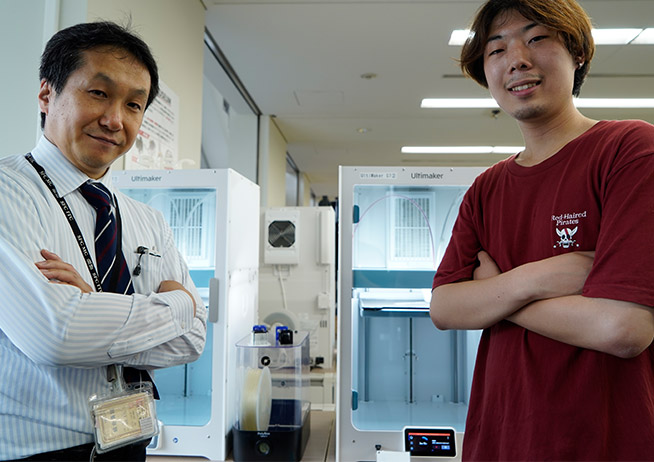

2023年、当社は、湘南藤沢メディアセンター様に対し、最新の3Dプリンティングシステム「UltiMaker S7」を納入。この新たな取り組みは、湘南藤沢メディアセンターが、デジタル・ファブリケーションの最前線を走り続けるための一歩であり、当社が提供した「UltiMaker S7」は、その中核を担います。既に同センターでは「UltiMaker S5」が活用されており、クリエイティブな環境の構築に寄与している経緯からも、今回新たに追加された「UltiMaker S7」には、より精密で効率的な3Dプリンティングを実現し、さらなる革新を起こすことが期待されています。

そこで今回当社は、湘南藤沢メディアセンター 主務 マルチメディアサービス担当の田中様を取材し、「UltiMaker S7」が、メディアセンターにおける学生の活動やプロジェクトにどのような影響を及ぼすか、具体的な活用事例などについてお話を伺いました。

メディアセンターは、大学の図書館にあたる施設ですが、図書館機能だけに留まらず、一眼カメラやビデオカメラ、音源録音が出来るAV機器等を借りる事ができます。また、デジタルデータをベースにものづくりができる空間としてファブスペースが用意されています。

そこには初心者向けの機材を設置しており、3Dプリンター、3Dスキャナ、レーザーカッター、刺繍ミシン、ペーパーカッター、UVプリンターなどの機材を、学生が無料で利用することができるようになっています。また、3Dプリンターに関してはオンラインで出力申請することも可能です。

はい、利用可能です。

ファブスペースの機材は、授業や研究会でも利用されますが、サークル活動や趣味でも利用可能です。興味を持った時に自由に機材を利用してもらえるのが一番良いと思っています。しかしながら、授業やイベント利用で機材を優先利用させる場合もあります。また、SFCの立地の関係上、授業のある平日に他のキャンパスの学生は来ることが困難なため、授業が無い日や土曜日、夏休み・春休みの期間に利用しに来る学生もいます。

私が着任したのは2018年6月なので、導入の経緯や運用開始時には残念ながら立ち会っていませんが、3Dプリントのオンライン甲請を簡単に受付・出力・管理する事が出来るイノベーションセンターはとても便利でした。ファブスペースの機材は現地に来て機材を操作する必要はありますが、3Dプリントはデータ生成やスライス処理がきちんとできていれば、出来上がるのを待つだけですからね。カフェや自宅でモデリングしたデータを送るだけで完成品が受け取れるのは、授業や課題をこなす学生にとって非常に有益だと思いました。 目に見える人館者数やファフスペースの滞在者数は減りますが、3Dプリンターを有効活用してくれているのを感じ取る事ができました。

メディアセンターは、初のイノベーションセンターとしてMakerBot社製3Dプリンターを長らく活用して来ましたが、潜在的には2つの課題が浮かび上がっていました。

ひとつは、3Dプリンターがだんだんと古くなり、新しくリプレイス検討が必要なこと。もうひとつは、利用する学生がより高度な設計にも対応できる要素が必要になっていたことです。そこで、教員からのアドバイスもあり、2020年に「UltiMaker S5」を2台増設し、課題の解決を図りました。

いざ導入してみると、デュアルコアの水溶性サポートを利用することで、非常に満足のいく作品が出来るので、学生からも好評でした。

先程の話の続きになるのですが、本格的に入替えを検討し始めたときに、最新作の「UltiMaker S7」を見に行くことにしたんです。非常に洗練された最新の機能を見ることができて、新しいファブスペースのイメージが沸いたので、「UltiMaker S7」を複数台購入する事にしました。

まず、安価で高速出力が可能なPLA専用のプリンターを数台導入することで、試作の頻度や精度を上げる事や大量にパーツ作成の対応が可能になると考えていました。その上で、完成品にはより精度の高いものが求められるため、高性能な機能を担保出来る「UltiMaker S7」を複数台導入しました。「UltiMaker S7」を利用することで品質が向上し、より多くの学生が広い用途で利用してもらえる環境づくりに繋がると思っています。

以前導入した「UltiMaker S5」は、ビルドプレートにのりを塗ったり、ブリントパーツを取り外す際に工具を用いたりするので、1台ごとに必要なキットをそれぞれ準備していました。使用後のプレートをきれいに洗浄して、次の学生への引継ぎ環境になるという流れです。しかし、フレキシブルブレートを搭載した「UltiMaker S7」になると、工具もほぼ必要なくなり、運営面においてはこれまで以上にスピーディで簡素な運用が可能になりました。

UltiMakerの製品は様々な素材をしっかりと使いこなすことができており、学生からの評判も非常に高いです。

やはり、マテリアルステーションを組合せたUltiMakerのプロバンドル仕様に強く興味を持っています。現在では、図書館という運用面を考え、日を跨ぐような長時間プリントを行うのは難しいのですが、材料の自動供給機能と除湿機能を備えたプロバンドルは魅力的ですね。これが揃えば途中で材料切れの心配もなく、UltiMakerの安全性の上で長時間のプリント運用が可能になります。次のステップではこの実現に力を注ぎたいと考えています。湘南藤沢メディアセンターは、見つける・考える・生み出すという創造的な流れを学生たちに提供し、その一環として「UltiMaker S7」の最新3Dプリンティングシステムの導入を果たしました。その機能の豊かさ、効率性、精密さにより、キャンパスの問題解決型の特性をさらに推進し、学生たちの学習と研究を後押ししています。そして今回、湘南藤沢キャンパスに通う 髙原知顕(環境情報学部 3年生)さんからメディアセンターでの活用状況や、UltiMakerの使い勝手についてお話を伺うことができました。

3Dプリンターはデザインや建築を学ぶような学生の利用が比較的多い印象ですが、ここの学生は分野を横断して学んでいるため、様々な用途で利用しにきます。僕自身の経験としては、自分で考えた3Dモデルを実際に出力し、実際に触ってみることで初めてわかることがあり、そういった点で非常に学びの役に立っています。また、具現化することで他人とアイデアを共有しやすくなるため、コミュニケーションによって、更にクリエイティブな挑戦を推し進めてくれます。

まず、3Dプリンターを利用する際は、受付で空いているプリンターを確認し、空いている機種があればそれを利用します。 材料については、基本的にPLA(人気の色は、白、黒、グレーなどのベーシックカラー)を使用しています。UltiMakerの場合、常時サポート材料(PVA)が本体にセットされているので、サポート材を利用した精度の高いプリントが可能です。材料の消費量については特に制限はないので、学生達は気にせず自由に利用できています。

はい、一人当たり一日5時間以内という制限があります。学生たちは、それに対応するため、制限時間内で造形できるように3Dデータの作り方を工夫しています。例えば、大きな造形物の場合はソフトウェア上でデータを分割し、各パーツが時間内でプリントできるように調整しています。

ソフトウェアは、AutodeskのFusion360やBlenderが中心ですね。各ソフトウェアの操作を学べる授業は無いので、学生同士で知識を共有しながら学んでいるのですが、知識やアイデアを共有し、CADソフトウェアを使いこなせるようになることで、デザインの改善や時間制限内での出力を可能にするアプローチを見つけることができます。

それぞれのプロジェクトによりますが、しばしば時間制限の中で自分のデザインを完全に出力するためにどのように効率的に造形するかが問題になることがあります。また、時間を最大限に活用するためには、自分のプロジェクトについてしっかりと計画を立て、3Dモデリングのスキルを向上させることが大切だと感じています。そして何よりも、創造性を信じて自分自身のアイデアを試すことが大切だと思っています。3Dプリンターは、僕たちが学んでいる理論的な知識を、具体的な物理的形状に変換できるようにしてくれます。また、デザインのアイデアを具現化することで、それが実際の世界でどのように機能するのかを理解するのに役立っています。

間違いを恐れず、自分自身のアイデアを追求し続けることが大事だと思っています。そして、必ずしも完璧な結果を求めるのではなく、学びと経験を最大限に活用することを心がけることが最も重要だと思います。失敗から学び、成功を喜び、新しい可能性を探求することを恐れず、創造性を追求し続けましょう。

湘南藤沢メディアセンターは、学生たちが自由に学び、考え、創造することを奨励し、そのプロセスを支えるために最新のテクノロジーを提供し続けています。 高い精度、そしてより広範囲な用途での利用を可能にした「UltiMaker S7」の導入により、さらなるクリエイティブな環境の構築が期待されています。

注釈:取材時は、撮影のためマスクを外しています。慶應義塾大学 湘南藤沢メディアセンターでは、新型コロナウイルスに関連した感染症対策として、検温、マスク着用、手指消毒、3密回避のほか、健康管理を徹底しています。

取𣏾日: 2023年6月14日

取材場所: 慶應義塾大学 湘南藤沢メディアセンター ファブスペース

取材対象者: 慶應義塾大学 湘南藤沢メディアセンター 主務 マルチメディアサービス担当 田中真紀様

取材対象機種: UltiMaker S5 – 2台 / UltiMaker S7 – 4台