Desktop Metal Studio System 2

Dont't Forget an Extended Warranty!

- 新発売

- 1 Year間の保証込み

- 無制限の無料サポート

詳しい購入サポートや特別価格についてはお問い合わせください。Brule 3D プリンターのエキスパートが1営業日以内にご連絡いたします。

弊社略歴

Bruleは、他社に先駆けて2012年から3Dプリンター販売を開始いたしました。その後も、市場評価の高い卓上型プリンタを厳選して、販売からサポートまで社内で手掛けているのが特徴です。経験豊かな技術者が社内に数多く在籍しております。

弊社概要

Bruleは、3Dプリンターのサプライヤーであり、産業用および、卓上型の3Dプリントそれぞれに精通しています。弊社は、最先端の次世代金属3Dプリンター、SLS、超高速産業用3Dプリンターも取り扱っております。

顧客満足

- 無制限のサポート

- 厳選されたセレクション

- 迅速な配送

商品概要

Studio System 2

デバインダーが不要になったシンプルな2ステッププロセスにより、Studio System 2は 危険な金属粉末やレーザー、専任オペレーター、特別な設備などを必要としない、元来Studio Systemが備えていた全ての利点を、これまで以上にアクセスしやすくし、より高品質な部品を生産するシステムとなりました。

Studio Systemの原点

Studio Systemの利点

- 金属粉末が飛散しない

- 防塵マスクが不要

- レーザー不使用

- サードパーティ製設備が不要

-

専任オペレーター不要

- 溶接サポートなし

- 特別な設置環境不要

2016年に導入されたStudio Systemは、オフィス環境に高品質の金属3Dプリントをもたらしました。従来のパウダーベッドフュージョンシステムでは100万ドル以上の費用がかかり、多額のトレーニングや特殊な設備が必要で、金属粉末やレーザーなどの安全面での危険性も含まれていましたが、Studio Systemを導入することで、エンジニアは初めて社内で簡単に金属部品を印刷することができるようになりました。

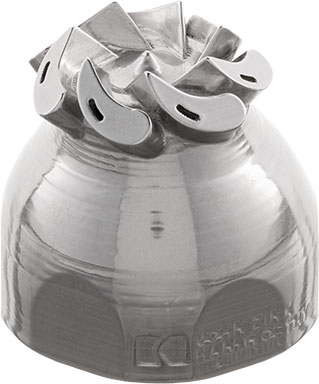

高品質の金属3Dプリントを簡単に利用できるようになったことで、デザイナーやエンジニアはデザインの限界に挑戦することができ、他の方法では作ることができなかったノベルティジュエリーから、燃料効率を大幅に向上させた液体天然ガスタンカーの噴霧ノズルまで、あらゆるものを製造することができるようになりました。

Studio Systemの利点

- 金属粉末が飛散しない

- 防塵マスクが不要

- レーザー不使用

- サードパーティ製設備が不要

-

専任オペレーター不要

- 溶接サポートなし

- 特別な設置環境不要

2016年に導入されたStudio Systemは、オフィス環境に高品質の金属3Dプリントをもたらしました。従来のパウダーベッドフュージョンシステムでは100万ドル以上の費用がかかり、多額のトレーニングや特殊な設備が必要で、金属粉末やレーザーなどの安全面での危険性も含まれていましたが、Studio Systemを導入することで、エンジニアは初めて社内で簡単に金属部品を印刷することができるようになりました。

高品質の金属3Dプリントを簡単に利用できるようになったことで、デザイナーやエンジニアはデザインの限界に挑戦することができ、他の方法では作ることができなかったノベルティジュエリーから、燃料効率を大幅に向上させた液体天然ガスタンカーの噴霧ノズルまで、あらゆるものを製造することができるようになりました。

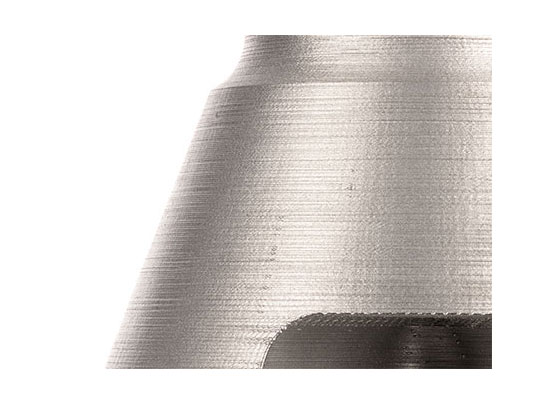

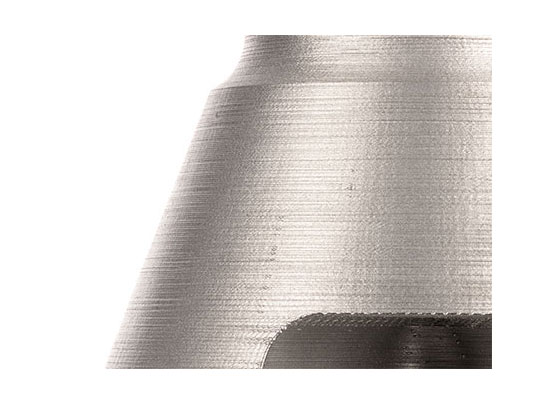

液体天然ガスタンカーに採用された革新的な

燃料噴霧ノズル

Studio Systemの高解像度を活かした リングデ

ザインで信じられないほどの 精細なプリント

を実現

オフィスフレンドリーな次世代の 金属3Dプリンターが登場しました

Studio System 2は造形配置の可能性を広げ、部品の品質を大幅に向上させながら プリントの容易さとアクセス性を次の次元へと押し上げます

What's new?

簡単な2ステッププロセス(溶剤不要)

オリジナルのStudio Systemは、オフィス環境でのメタル3Dプリントソリューションをより簡単に、より身近に提供するためにゼロから設計されました。 Studio System 2は、溶剤を使う脱脂処理を完全に排除することでこれを さらに一歩進め、劇的にシンプルで手間いらずの2ステップワークフローを実現しました。造形物は、もはや脱脂前に一定量を確保した後、焼結の前に再度量を確保する必要はありません。代わりに、プリント後の造形物は焼結炉に直接投入され、そこで脱脂と焼結が1回のカスタマイズされた焼結サイクルで行われます。

溶剤による脱脂処理がないStudio System 2プロセスは、脱脂溶剤による悪臭や環境衛生・安全規準法令への懸念を排除し、ユーザーはより簡単にメタルプリントを扱うことができます。他にも、脱脂溶剤を必要としないことは、消耗品や関連部品コストの削減、システムの設置面積の縮小、設置の容易さなどのメリットがあります。

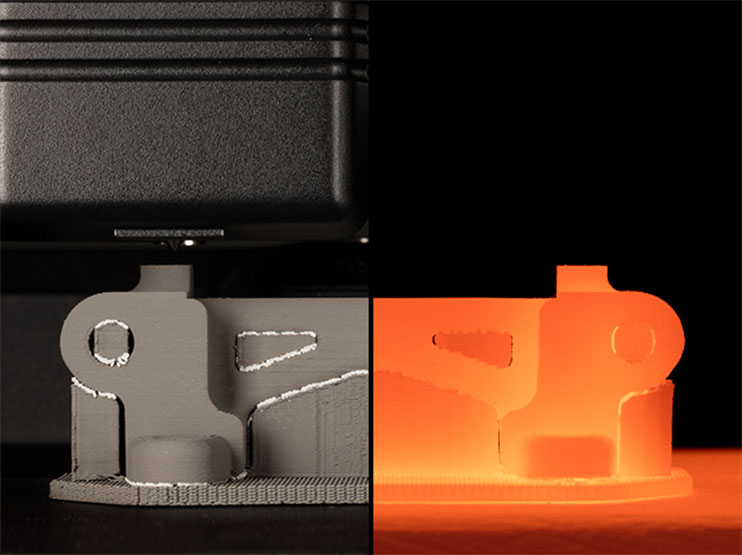

サポート面の滑らかな仕上げ

優れた積層面品質

(背が高い、薄い、複雑なサポートが必要といった)従来造形が難しかった形状も、新しい材料の配合と プリント/焼結プロファイルによって造形が可能になりました。

高い造形品質

Desktop Metal のエンジニアと材料科学者のチームは、 幾千ものプリントデータに基づいて、Studio System 2 の 造形品質を大幅に向上させました。

Studio System 2は、ヒートビルドチャンバー、一新した高解像度プリントヘッド、改良された焼結炉といったハードウェアの再設計を特徴としており、これらすべてが新しい2ステッププロセスを可能にする性能の強化につながっています。 これらのハードウェアのアップグレードは、全く新しい材料システムと、Fabricateで最適化されたプリント・焼結プロファイルとの相乗効果を生み、サポート面の表面品質の大幅に改善や、積層痕の少ない造形物が得られます。

信頼性と造形性

高機能な金属部品を一貫して生産するように設計されたStudio System 2は 新しいプリントプロファイルとインターフェースレイヤー材料の再設計により、他の3Dプリントプロセスで 一般的に行われる試行錯誤を最小限に抑え、かつ焼結中の収縮をより均一にすることで、 さまざまな形状の造形成功率を高めることが可能になりました。

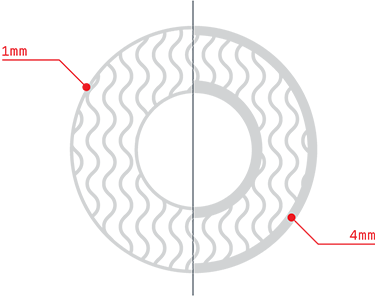

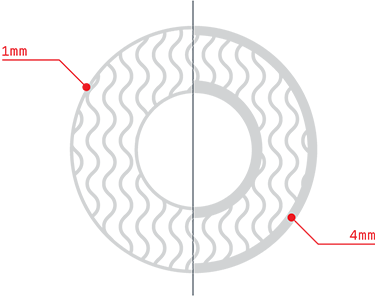

調節可能なシェル厚 水平断面

部品強度を最大化するため 最大4mm厚の外殻を持つ部品を 造形することができます。

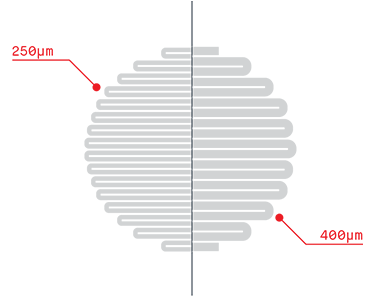

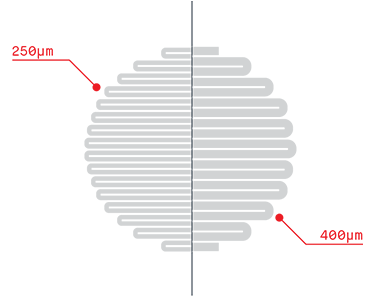

切替可能なプリントヘッド解像度 トップビュー

250µmと400µm のプリントヘッドを切り替えてプリントスピードと高精細プリントのどちらを優先するか切り替えることができます。

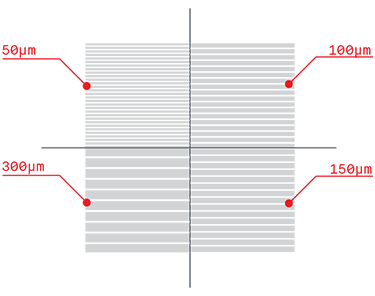

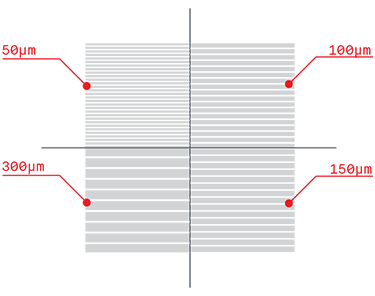

積層ピッチの調整 フロントビュー

部品のサイズや構造に応じて 50μm~300μmの間で積層ピッチ を調整することができます。

プリントプロファイルを一新

予め用意されたプリントプロファイルにより、数回クリックするだけで簡単にパーツを作成することができます。より高度なコントロールを求めるユーザーのために、Studio System 2には90以上のパラメータが用意されているので、様々な造形ニーズに正確に対応する調整を簡単に行うことができます。

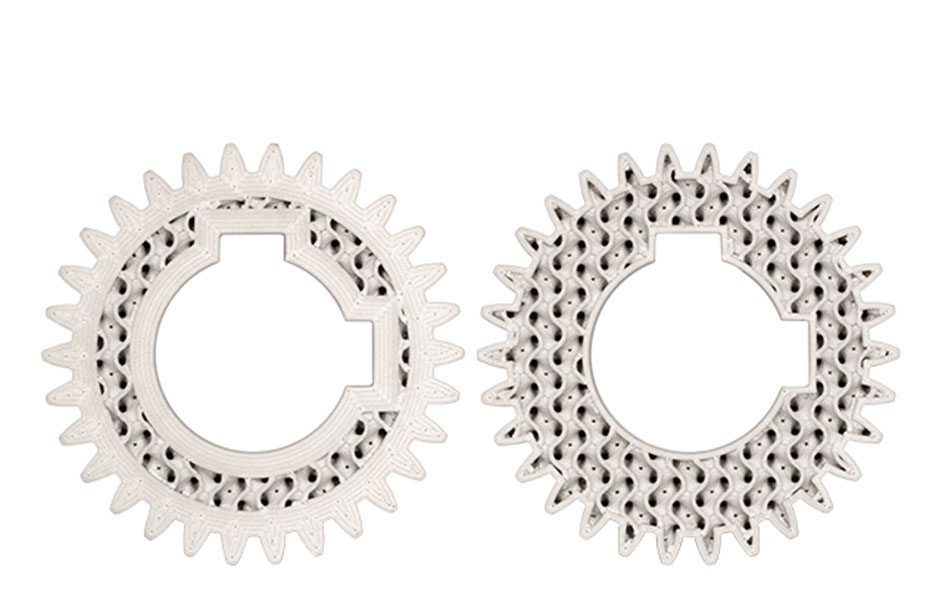

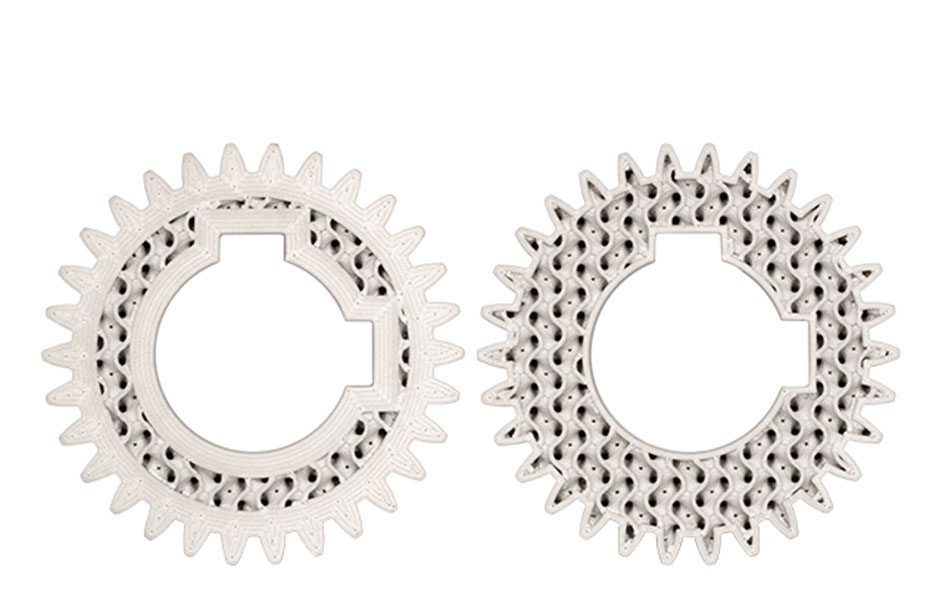

Studio System 2には、最新のジャイロイドインフィル構造が採用されており、これがビルドプロセスとパーツ品質の両方に多くのメリットをもたらします。この高強度等方性ジャイロインフィルは、パーツの強度を維持したままパーツの軽量化を可能にします。

[新プロファイル]

Studio System 2でプリントするジャイロイドインフィルと壁厚の調整

最も重要なことは、ジャイロイド構造が効率的な熱脱脂を可能にしていることです。これは、どのような部品でも焼結を成功させるために重要であり その結果、より速いプリントや、厚い形状の全体的なプロセスの高速化を可能にします。

厚い形状のプロセス時間の短縮:

CATブレーキハウジング

- Studio System+: 14日

- Studio System 2: 7日

- 49%短縮

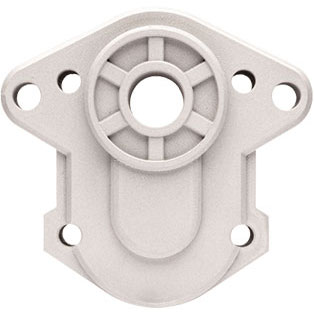

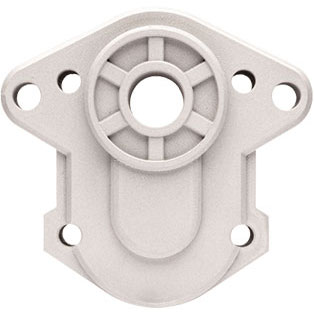

フロントポンプハウジング

- Studio System+: 9日

- Studio System 2: 5日

- 34%短縮

マスタードリルサンギア

- Studio System+: 8日

- Studio System 2: 7日

- 15%短縮

オフィスフレンドリー設計

Studio System 2は、オリジナルのStudio Systemと同じ理念を継承し、優れた造形品質と性能を維持しながらも、使いやすさ、アクセシビリティ、オフィスフレンドリーなプロセスを優先しています。このフレームワークをベースに、Studio System 2には、Desktop Metalの中で最もオフィスに優しいシステムとなる追加機能が搭載されています。

このオフィスフレンドリー設計は、溶剤や金属粉末の飛散がないことから始まり、換気装置や人工呼吸器を追加する必要がありません。ターンキーメタル3DプリントソリューションであるStudio System 2は、サードパーティ製の機器や特殊な電源を必要としないため、設置が非常に簡単です。システムはオフィスのドアに収まるように設計されているので、オフィスに設置するだけでプリントを開始できます。

STUDIO SYSTEM 2がもたらすもの

1. 金属加工の近代化

迅速で手間のかからないソリューションで金属加工の現場を近代化します。治工具をより迅速かつ効率的に生産し、部品コストとリードタイムを削減するための新しい製造ラインを迅速に立ち上げることができます。

Studio System 2を使用することで、従来の製造方法では作成できなかった、既存の製造装置を補完する高性能な治工具の作成が可能になります(コンフォーマルクーリングチャネル、アンダーカット、軽量化等)。

非常に複雑な部品が少量必要な場合、従来の治具製造に関連したオペレーターの負担やNREにかかる時間とコストをかけずに、ただプリントするだけで済みます。重要な寸法や表面は、2.5軸ミルや旋盤で簡単に後加工することができます。

2. 効率的でアクセスしやすい プリントファームを構築

オフィスフレンドリーデザインとシンプルな2ステッププロセスを備えたStudio System 2は、メタル3Dプリントをこれまで以上に身近なものにします。

複数のStudio System 2でプリントファームを構築し、複雑な金属部品のプリントを迅速かつ低コストで社内で開始することができます。1つの焼結炉で複数のプリンターを賄えるため、チームで週に数十個もの部品を製造することができ オペレーターの負担はほとんどありません。

機能的なプロトタイプ、交換部品、工具、およびワンオフ部品を簡単に生産できるため、製造ロジスティックスが簡素化され、より優れた製品を生み出すことができます。

3. 将来のエンジニアリング組織でのデザイン

3Dプリントに重点を置いた将来のエンジニアリング組織では、エンジニアやデザイナーが機能的なプロトタイプ、リアルタイム工具製作、最終用途の部品を、他の製造方法よりも効率的かつ手頃な価格で迅速に作成できるようになると思われます。

エンジニアのチーム全体にプリンターを配布することで、設計が確定したらすぐに生産を開始できるようになるなど、アディティブ・マニュファクチャリングの可能性を最大限に引き出すことができるようになります。

アディティブマニュファクチャリングがもたらす機動性は、市場投入までの時間短縮、設計効率の向上、製造コストの削減を可能にし、最終的により優れた製品を顧客に提供する可能性を秘めています。